Spezialtiefbau, Grabenbau

Das Handling von Spundbohlen

Spundbohlen sind im Spezialtiefbau an vielen Stellen unverzichtbar. Was bei der Planung zu beachten ist und auf was es beim Heben, Lagern, Ziehen und Klemmen der teils überlangen Bauteile ankommt.

Abladen von Doppelbohlen mit viersträngigen Kettengehänge und Führleine

Spundbohlen werden permanent oder temporär zur Umschließung von Baugruben in den Untergrund gerüttelt, gerammt oder gepresst und bilden durch ineinandergreifende Schlösser im Verbund formschlüssige und wasserdichte Wände. Je nach geologischer und hydrologischer Beschaffenheit des Baugrunds und den Dimensionen des zu errichtenden Bauwerks sind Spundbohlen mit Überlängen von bis zu 40 m möglich. Solche Überlängen stellen besondere Anforderungen an Logistik und Bautechnik. Aber auch für kürzere Abmaße gelten im bestimmungsgemäßen Umgang mit den Stahlprofilen bauliche wie sicherheitstechnische Prinzipien und Verfahren.

Grundlegende Regelwerke beachten

Für den sicheren und regelkonformen Umgang mit Spundbohlen auf der Baustelle sind die folgenden Regelwerke in Deutschland maßgeblich:

Abladen und Lagern der Profile

Aufgrund ihrer Größe, Masse und Form bergen Spundbohlen erhebliche Gefahrenpotenziale für Quetsch-, Stoß- und Absturzunfälle. Das sichere Abladen erfordert gemäß DGUV Regel 101-604 "Branche Tiefbau" den Einsatz geeigneter Hebezeuge und Anschlagmittel, die regelmäßig geprüft werden und für die jeweilige Last und Längendimension ausgelegt sein müssen. Empfehlenswert sind der Bohlenlänge angepasste Traversen, um die Spreizwinkelder Ketten (0°, 45°, 60°) nicht zu überschreiten. Das ist bereits in der Planung festzulegen. Ebenso, ob der Untergrund für Hebegeräte und Sattelschlepper ausreichend eben und tragfähig ist.

Kippen der Bohlen verhindern

Geeignete Anschlagmittel sind für Spundbohlen ausgelegte Greifer, Zangen oder Klemmen oder C-Haken. Die Schäkelbolzen sind als Bindeglied zwischen Lastaufnahme und Anschlagmittel im von der BetrSichV vorgegebenen Turnus zu prüfen. Empfehlenswert sind viersträngige Kettengehänge, vor allem beim Heben von Doppelbohlen, die ein Kippen in der Luft oder beim Aufnehmen bzw. Ablegen verhindern. Während des Hebevorgangs ist der Gefahrenbereich abzusperren und unbefugtes Betreten zu verhindern. Auch jene Beschäftige, die das Anschlagen vorgenommen haben, halten den Sicherheitsabstand ein und bewegen sich, wenn sie die angehobenen Bohlen mit einer Leine führen, zu jedem Zeitpunkt außerhalb ihres potenziellen Fallbereichs. Das Personal ist entsprechend zu unterweisen.

Durchdachte Lagerung

Praxisrelevante Vorgaben für das Lagern liefert die DIN EN 12063 "Ausführung von Arbeiten im Spezialtiefbau – Spundwandkonstruktionen" Abs. 8.3. Zum Schutz vor Verformung sind die Stapel gegen seitliches Verrutschen und gegen unbeabsichtigtes Bewegen zu sichern. Die Stapelhöhe darf 1,5 m nicht überschreiten, um Gefährdung durch Kippen für Beschäftigte zu verhindern, die Entnahme muss gefahrlos erfolgen können. Zudem sollte der Zugang für Transport- und Hebemittel möglich sein.

Der Newsletter der BG BAU

Hier erhalten Sie alle wichtigen Meldungen und aktuelle Informationen zum Thema Arbeitsschutz per E-Mail – so etwa auch Hinweise zu neuen Arbeitsschutzprämien und Seminarangeboten.

Sie möchten keine Ausgabe der BauPortal verpassen? Klicken Sie einfach das entsprechende Kästchen in den Profileinstellungen an. Den Link zum Profil finden Sie am Ende jedes Newsletters oder direkt nach der Anmeldung.

Aufnehmen – Einführen – Rammen

Die Wahl des technischen Verfahrens zur Einbringung von Spundbohlen hängt maßgeblich von der Bodenbeschaffenheit sowie vom Baustellenumfeld ab und ist bereits in der Planungsphase abzuklären. Das Ergebnis bestimmt zudem im Abgleich mit dem Bauzweck, welche Bohlentypen einsetzbar sind. Maßgebend sind letztlich die Betriebsanleitungen der Hersteller von Großgeräten, Vibrationsrüttlern oder Pressen und Bohlen, die von den Planungsverantwortlichen aufeinander abgestimmt werden. Das ist sowohl für die fachliche und wirtschaftliche Ausführung als auch für die Sicherheit rund um diese Arbeiten entscheidend.

Hebevorgang unfallträchtig

Im Regelfall werden die gelagerten Spundbohlen über eine einsträngige Knebelkette vom Spundwandgreifer in die Vertikale gezogen. Der ausnahmsweise zugelassene Schrägzug am Spezialtiefbaugerät darf einen bestimmten Winkel nicht überschreiten, damit soll der stabile Stand der Maschine gewährleistet und ein unkontrolliertes Umschlagen der Bohle vermieden werden. Wie beim Abladen gilt auch für diesen Arbeitsschritt: Niemand hält sich im Fall- oder Schwenkbereich der Bohle und des Hebezeugs auf. Liegen angrenzende Verkehrswege oder andere durch Dritte begehbare Flächen in diesem Bereich, sind Sicherungsmaßnahmen zu prüfen oder besser gleich vorab zu planen.

Spundwandrüttler gehören zu den Spezialgeräten im modernen Tiefbau, ohne die das Einbringen, Ziehen und Positionieren von Spundwänden nicht möglich ist. Als kritisches Bindeglied zwischen Hebezeug und Last müssen sie hohen Sicherheitsanforderungengenügen. Deshalb sind bei der Auswahl und dem Einsatz von Spundwandrüttlern etliche Parameter zu berücksichtigen.

Regelwerke für bestimmungsgemäße Verwendung von Spundwandgreifern

- DGUV Vorschrift 38 "Bauarbeiten" (sicherer Einsatz von Baumaschinen und Anbaugeräten)

- DGUV Regeln 100-500 und 100-501 "Betreiben von Arbeitsmitteln"

- Betriebssicherheitsverordnung (BetrSichV) ⇢ Prüfintervalle

- DIN EN 474 "Erdbaumaschinen – Sicherheit"

- DIN EN 16228 "Geräte für Bohr- und Gründungsarbeiten – Sicherheit – Teil 7: Auswechselbare Zusatzausrüstungen"

Bohlensicherung per Knebel

Als Sicherungsmaßnahme hat sich die Knebelkette etabliert. Häufig ist zu beobachten, dass Knebel und Bohrung an der Spundbohle nicht zusammenpassen. Ist das Loch in der Spundbohle zu groß, weil es z. B. durchgebrannt wurde, kann der Knebel durchrutschen. Die Hersteller der Knebelketten schreiben für 95 mm Knebel kreisrunde Löcher mit 40 mm Durchmesser vor (120er- Knebel; 60-mm-Loch). Bei Nichtbeachtung der Vorgaben besteht die erhebliche Gefahr, dass die Bohle unkontrolliert herunterfällt.

Innovatives Sicherungsmittel für Spundwandgreifer und Spundbohlen: Durch das Schlüsselkonzept wird der Sicherungsbolzen eingesteckt und zusätzlich verdreht.

Neuartige Anschlagsicherung

Steht die Bohle aufrecht, wird sie in die Klemmzange geführt. Laut DIN EN 16228 muss die Klemmzange so gefertigt sein, dass das Einfädeln der Bohle z. B. durch Führungsplatten oder Abschrägungen erleichtert wird. Der kraftschlüssige Griff erfordert laut BetrSichV und Norm eine Sicherung – etwa mit Ketten. Um die erwähnten Probleme mit Knebeln und die resultierenden Unfälle zu vermeiden, haben Fachexperten der BG BAU gemeinsam mit dem Maschinenhersteller ABI Gruppe eine neuartige Anschlagsicherung mit hohem Wirkungsgrad entwickelt. Anstatt eines Knebels muss nun eine Kugel-/Schlüsselkonstruktion durch das Loch in der Bohle gefädelt werden und kann nicht mehr an der Bohle verbleiben. Durch eine Steck- und eine Drehbewegung wird sie im Schloss an der Klemmzange arretiert.

Modellaufbau: Die neuartige Sicherung verbleibt nicht in der Bohle (wie ein Knebel) sondern wird an der Klemmzange arretiert.

Für die Ausführung von Spundwandarbeiten sind zusätzlich die DIN 4126 "Spundwände und Schlitzwände" sowie die entsprechenden VOB-Normen (PDF, 1,2 MB) zu beachten. Diese regeln sowohl die technische Ausführung als auch die Qualitätsanforderungen für Spundwandkonstruktionen.

Autoren

Ausgabe

BauPortal 3|2025

Das könnte Sie auch interessieren

Arbeitsschutz, Gleisbau

Arbeiten im Bereich von Gleisen

Wie werden bei diesen Arbeiten jeweils Arbeits- und Nachbargleis definiert und welche Auswirkungen hat das?

Verdichtung, Rohrleitungsbau

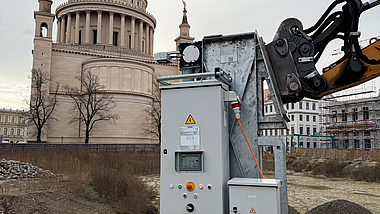

Stopfkolbenverfahren bei Potsdamer Bauprojekt

Mit dem neuen Verfahren zur setzungsfreien Rückverfüllung kann ein Absacken des Baugrundes vermieden werden.

Kanalbau

Schachten mit Plan

Was das Regelwerk vorgibt und was Planende für eine sichere, zügige und nachhaltige Bauausführung bedenken müssen.