Bauwerksbau

Sanierung und Umbau des Gasometers in Berlin-Schöneberg

Sanierung und Umbau des Gasometers in Berlin-Schöneberg

© Novart 95 Bärbel Rechenbach

Wer einmal in schwindender Höhe auf dem Stahlgerüst des Gasometers in Berlin-Schöneberg stand, ahnt, wie kompliziert es ist, inmitten des Konstrukts einen verglasten Büroturm zu errichten. Das baden-württembergische Bauunternehmen Wolff & Müller bekam dafür Mitte 2021 den Zuschlag. Ende 2023 soll das Projekt fertig sein und den Campus des „Europäischen Energieforums“ (EUREF) um ein weiteres spannendes Gebäude bereichern.

Das 78 m hohe Stahlskelett des stillgelegten Gasometers in Berlin-Schöneberg markiert seit Jahren als Industrierelikt den Kiez. Bis vor Kurzem noch stiegen jährlich unzählige Wagemutige über fest installierte Leitern Ring für Ring nach oben, um von dort aus den Ausblick zu genießen. Jetzt entsteht inmitten des denkmalgeschützten Bauwerks ein modernes Bürohochhaus. 200 Mio. Euro lässt sich das der Bauherr – die DENKMALplus Beteiligungsgesellschaft mbH & Co. KG Erste Berlin KG – kosten.

Der Newsletter der BG BAU

Mit dem Newsletter der BG BAU erhalten Sie alle wichtigen Meldungen und aktuelle Informationen zum Thema Arbeitsschutz per E-Mail – so etwa auch Hinweise zu neuen Arbeitsschutzprämien und Seminarangeboten.

Geschichte des Standorts

2007 erwarb der Architekt und Stadtplaner Reinhard Müller, heutiger Vorstandsvorsitzender der EUREF AG, das 5,5 ha große GASAG-Areal, um hier seine Idee einer wirtschaftlichen und energieeffizienten Modellstadt zu verwirklichen. Dies war lange ein umstrittenes Projekt. Doch der Erfolg des entstandenen Büro- und Wissenschaftscampus gibt ihm recht. Jedes der Gebäude des einstigen Gaswerks wurde energetisch saniert. Jetzt arbeiten, forschen und studieren hier über 5.000 Menschen.

Schon Ende 2023 sollen Konferenz- und Eventräume, zwölf Büro-Etagen sowie eine Sky-Lounge und eine Besucherterrasse in 66 m Höhe fertig sein.

Mitte 2021 wurden die Sanierung des Gasometers und der Bürohausneubau in Angriff genommen. Schon Ende 2023 sollen Konferenz- und Eventräume, zwölf Büro-Etagen sowie eine Sky-Lounge und eine Besucherterrasse in 66 m Höhe fertig sein. Den Zuschlag für dieses attraktive Projekt erhielt das baden-württembergische Unternehmen Wolff & Müller.

Highlight-Projekt für das bauausführende Unternehmen

Für Oberbauleiter Carsten Hofmann ist die Umsetzung der Idee ein Highlight seiner bisherigen beruflichen Laufbahn, wie er bekräftigt. „So eine spannende Aufgabe bekommt man als Bauingenieur nicht alle Tage“, meint er. „Dafür brauche ich auch keinen in meinem Bauteam zu motivieren. Das Bauwerk fasziniert alle und wirbt für sich selbst.“

Gemeinsam mit Lars Mörke steuert er den gesamten Bauablauf dabei so, dass sich die Gewerke untereinander nicht in die Quere kommen. Die Termine sind eng gesteckt. Private Investorinnen und Investoren leisten sich keinen Verzug. „Deshalb arbeiten wir parallel. Während das Stahlgerüst abgestrahlt und neu beschichtet wird, errichten wir im Innenraum das Bürogebäude.“ Derzeit ist die Anzahl der Gewerke noch überschaubar. Demnächst werden hier 60 verschiedene im Einsatz sein. Das ist sowohl für ihn als auch für alle anderen Beteiligten eine anspruchsvolle Aufgabe – planerisch wie logistisch.

Bauaufgabe:

Neubau Büroturm im denkmalgeschützten Gasometer Berlin-Schöneberg

Bauherr:

DENKMALplus Beteiligungsgesellschaft mbH & Co KG Erste Berlin KG

Projektsteuerung/Bauüberwachung:

EUREF-Consulting Gesellschaft von Architekten und Ingenieuren mbH

Schlüsselfertigbau:

Wolff & Müller, NL Berlin und NL Dresden

Herstellen der Baugrube:

Ernst Meyer Bauunternehmung GmbH/PST Grundbau GmbH

Sicherheit- und Gesundheitsschutzkoordination:

Weißling & Schmitt Ingenieurgesellschaft mbH

Korrosionsschutz Stahlbau:

Sandstrahl Schuch GmbH

Bauzeit:

Mitte 2021 bis 2023

Standsicherheit jederzeit gegeben

Um die Statik dieses speziellen Bauwerks zu sichern, waren spezielle Lösungen gefragt. Allein die Baugrube hatte es in sich. Zuunterst liegt seit jeher eine 3 cm dicke Stahlplatte, die das Erdreich vor Schadstoffen aus dem Gasometer schützte. Das erübrigte heute aufwendige Kontaminierungsarbeiten.

Errichtung der Baugrube für die Tiefgarage

So konnte sofort mit der 6,50 m tiefen Baugrube für eine unterirdische Tiefgarage begonnen werden. Diesen Part übernahm die Berliner Firma Ernst Meyer Bauunternehmung GmbH zusammen mit der PST Grundbau GmbH. Im Durchmesser von 60 m umlaufend setzten sie eine überschnittene Bohrpfahlwand einschließlich Kopfbalken. 2.100 m rückverankerte Bohrpfähle mit einem Durchmesser von 880 mm wurden dabei 20 m tief eingebracht. 18.000 m³ Erdreich mussten dann ausgehoben und abtransportiert werden. Dazu kamen weitere drei Baugruben rings um den Gasometer mit 186 m Stahlbetonkopfbalken, einschließlich Trägerbohlverbau, sowie 260 m Gründungspfähle mit einem Durchmesser von 880 mm. Diese waren nötig, um die Hochbaukräne mit Hakenhöhen von 87 bis 113 m aufstellen zu können. Mit deren Hilfe wird jetzt das Baumaterial über die Höhe des Gasometers gehoben, da das dichte Geflecht der Hülle keine andere Wahl zulässt. Erst im späteren Bauverlauf kann der 5 × 5 m große Aufzugsschacht – später der Eventaufzug – für Materialtransporte genutzt werden.

Bodenplatte auf der Baugrube

Über die Baugrube wurde eine 2 m dicke Bodenplatte betoniert – in sieben Bauabschnitten je 4.000 m3. Zwischen Hülle und Neubau bleibt ein respektierlicher Meter Abstand, damit die kalkulierten 7 cm Setzungen im Neubau nicht die Außenwand beeinflussen. Das Setzungsverhalten unterliegt regelmäßigen Kontrollen seitens des Prüfstatikers. Derzeit betragen die Setzungen 1,8 cm, so wie von Carsten Hofmann erwartet.

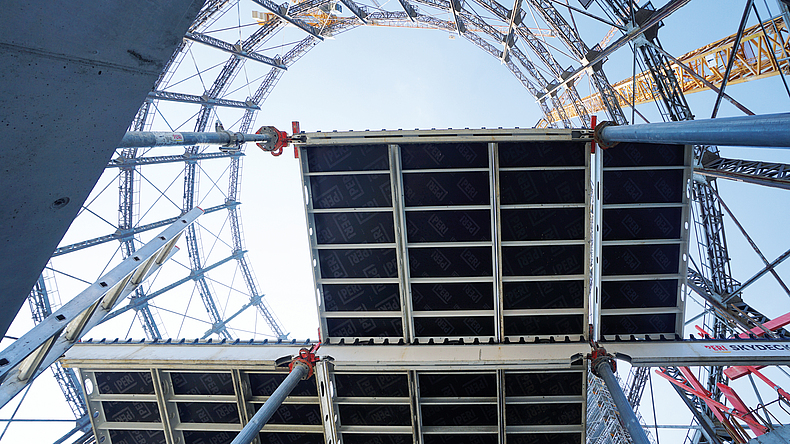

Das Gerüst ist der Form des Gasometers angepasst und ermöglicht ein sicheres und komfortables Arbeiten.

Sicherheit bei Baugerüst und Einhausung

So, wie der Neubau geschossweise wächst, wird rundherum das Stahlgerüst mit Schmelzkammerschlacke abgestrahlt und dann mit einem Korrosionsschutz versehen. Damit die Bauleute sicher und uneingeschränkt arbeiten können, wurde ein Modulgerüst mit Absturzsicherung eingesetzt, das rund um den Gasometer abschnittweise „mitwandert“. Bevor es benutzt wird, kontrollieren SigeKo und SiFa jedes Mal erneut, ob alles in Ordnung ist. Das betrifft auch die Einhausung für die Sandstrahlarbeiten. Hinter die Sandwichpaneele gelangen die Baubeschäftigten nur durch eine Sicherheitsschleuse. Sie tragen vorgeschriebene Schutzkleidung und Atemmaske, die beim Verlassen der Einhausung von Schadstoffen befreit werden. Dank der Einhausung bleibt auch das Arbeits- und Wohnumfeld des Campus von Lärm und Staub verschont – so wie es auch vom Bauherrn, der DENKMALplus Beteiligungsgesellschaft mbH & Co. KG Erste Berlin KG, gefordert wird.

„Freistehendes Gerüst und Einhausung bilden eine riesige Angriffsfläche für Windlasten“, berichtet Carsten Hofmann weiter. „Wir mussten vorab mit dem Prüfstatiker genau untersuchen und festgelegen, wie viel Fläche zeitgleich beplankt werden darf, damit die Last durch den Gasometer abgeleitet werden kann. Das hat sich bereits bewährt, als im Februar 2022 die Orkane über Berlin tobten. Alles blieb hier unbeschadet.“ Eine besondere ingenieurtechnische Herausforderung ist die geforderte Stützenfreiheit im neu entstehenden Konferenzsaal. Hier müssen die Stützen aus den oberen Etagen mit einer Belastung von bis zu 1.480 t über ein Sprengwerk ihre Lasten nach links und rechts auf andere Stützen abtragen.

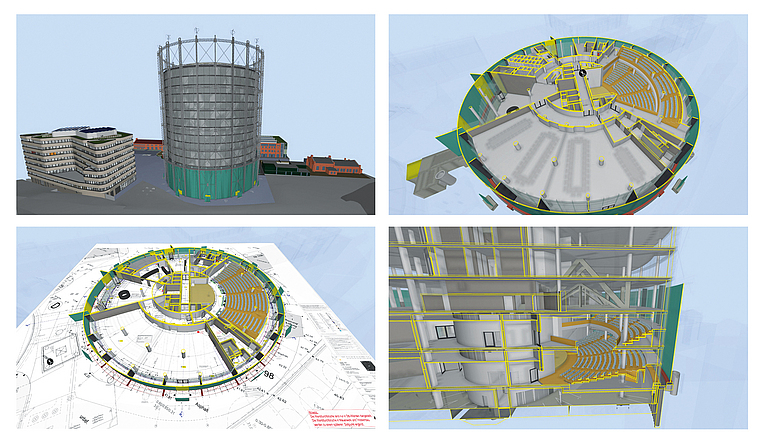

Digitale Planung und digitales Management

Für Planung und Bau des Projekts nutzt Wolff & Müller die BIM-Methode (Building Information Management) und kann als Vorreiter in der Branche bereits viele Erfahrungen damit einbringen. „Ohne diese Methode wäre so eine planerische und logistische Leistung undenkbar“, schätzt Carsten Hofmann ein. „Jeder Beteiligte ist schon in die Entwurfsplanung des Projekts miteinbezogen, erhält seine Modellierungsparameter und kann im 3D-Gebäudemodell darauf zugreifen, Daten aktualisieren und erweitern. Wir prüfen das Modell intern, räumen so u. a. frühzeitig Fehler aus und verhindern Kollisionen der Gewerke. Wir leiten benötigte Materialmengen daraus ab und simulieren Bauabläufe. Das sichert Qualität, Termine und Kosten, fördert das Miteinander und den Respekt der Gewerke untereinander. Allerdings gelingt uns die Arbeit in 3D am Tablet noch nicht mit allen Beteiligten auf der Baustelle. Hier muss an vielen Stellen dann doch noch der klassische Plan in Papierform helfen, da oft noch digitale Kenntnisse fehlen oder entsprechende Software. Dies ist sicher ein Problem beim Einsatz von BIM, was künftig noch zu lösen ist.“

Für die Planung des Projekts nutzt Wolff & Müller Building Information Management (BIM).

Herausforderung Logistik

Alle An- und Abfahrten sowie Materialtransporte sind so zu planen, dass der dicht bebaute Campus kaum beeinträchtigt wird. Allerdings existiert hier nur eine Zufahrt und auch nur eine Lagerfläche von 600 m2. Damit die Prozesse schlank und effizient ablaufen, setzt Wolff & Müller deshalb auf Lean Management bzw. Last Planner System: Jeder Einsatz, jeder Stell- und Lagerplatz in den folgenden sechs Wochen wird wöchentlich aktualisiert über die genannten Systeme zugewiesen und terminiert. Dabei sind alle Baubeteiligten in die detaillierte Terminplanung eingebunden, da jedes Gewerk in seinem Bereich die meiste Erfahrung besitzt. Die Bauleitung verteilt keine fertigen Terminpläne, sondern erstellt sie tagesgenau mit den Beteiligten.

Die Bauleitungen der Bereiche Grund- und Mieterausbau treffen sich wöchentlich im „Shopfloor“-Meeting, um zu kontrollieren, ob und wie die Lean-Taktung funktioniert. „Wir haben so auf den jeweils 2000 m2 Geschossflächen Leistung, Qualität, Sauberkeit und Arbeitsschutz im Griff“, versichert Carsten Hofmann.

Im Innentrakt des grünen Stahlmantels im unteren Gasometer entsteht ein Konferenzbereich mit Hörsaal als Teil des EUREF-Campus.

Ausblick

Ist das Projekt „Gasometer“ Ende 2023 schlüsselfertig, bietet es u. a. Platz für 2.000 Beschäftigte im Bereich „Digitale Schiene“ der Deutschen Bahn AG. Sie beziehen die zwölf Büroetagen. Schon jetzt werden Konferenz- und Eventräume im neu entstehenden Gebäude gebucht. Der Besucheransturm auf die Dachterrasse ist ebenso absehbar, denn die Aussicht über die Skyline von Berlin ist aus 66 m Höhe grandios.

Mithilfe dreier riesiger Turmdrehkrane wird das Material über das Stahlgerüst in den Innenraum transportiert.

Wenn Turmdrehkrane zum Einsatz kommen

Um jegliche Kran-Umstürze zu vermeiden, sind laut BG BAU u. a. folgende Schutzmaßnahmen einzuhalten:

- Der Sicherheitsabstand von 50 cm zwischen sich bewegenden festen Teilen der Krankonstruktion und festen Teilen der Umgebung z. B. zum Bauwerk, zu Gerüsten oder zu Materialstapeln usw. darf nicht unterschritten werden.

- Ist der Sicherheitsabstand nicht möglich, muss der Gefahrenbereich durch stabile Schutzgeländer oder -zäune abgesperrt werden.

- Bei untendrehenden Kranen das Scherstellen im unteren Drehbereich des Krans sichern, z. B. durch Umwehrung, Absperrung.

- Frequenzgesteuerte Krane mit geeigneten Fehlerstrom-Schutzeinrichtungen (RCDs) nach Herstellerangaben an das Stromnetz anschließen; Kran entsprechend den Herstellerangaben erden.

- Sicherheitsabstand zu elektrischen Freileitungen einhalten. Kann dieser nicht eingehalten werden, ist Rücksprache mit Energieversorgungsunternehmen nötig.

- Sicherheitsmaßahmen durchführen, z. B. Freischaltung, Verkabelung, Abschrankung, Drehwerksbegrenzung, Arbeitsbereichsbegrenzungssysteme.

- Bei Aufstellen neben verbauten Baugruben müssen ausreichende Tragfähigkeit des Untergrunds und die Aufnahme zusätzlichen Erddrucks durch die Verbaukonstruktion nachgewiesen werden.

- Beim Aufstellen neben einer Trägerbohlwand gilt: Bei Flachgründung der Kranfundamente den Kran erst nach Fertigstellen des Verbaus insbesondere der Ausfachung aufstellen.

- Sicherheitsabstand im Bereich der Baugrubenböschungen und Grabenkanten nach den Vorgaben der DIN 4124 einhalten oder rechnerischen Nachweis der Standsicherheit erbringen; Schutzstreifen von mind. 0,60 m freihalten.

- Bei nicht fahrbar aufgestellten Turmdrehkranen Stützfüße der Spreizholme auf tragfähigem Unterbau aufstellen und statisch einwandfrei unterbauen; maßgebend für die Größe der Abstützfläche sind Stützendruck und zulässige Bodenpressung (Stützendrücke laut Betriebsanleitung oder Kranprüfbuch).

- Täglich vor Arbeitsbeginn muss die kranführende Person eine Funktionsprüfung sämtlicher Notendschalter durchführen.

Autorin

Ausgabe

BauPortal 2|2022

Das könnte Sie auch interessieren

Betoninstandsetzung

Sanierung des Schiffhebewerks Lüneburg

Fit für weitere 35 Jahre: Sowohl Steuerung, Seiltechnik, Seilscheiben, Stahlbau und Korrosionsschutz als auch der Beton waren in die Jahre gekommen.

Schalungs- und Gerüstbau

Stadtgarten als Aufstockung eines Beton-Bunkers

Der Bunker St. Pauli am Hamburger Heiligengeistfeld wird aufgestockt und anschließend begrünt.

Sanierung, Bautenschutz

Innovative Baustofftechnologie bei Sanierungsarbeiten

Neue Technologie fürs Weltkulturerbe genutzt: Ein sulfatbeständiger Fugenmörtel hält den Schornstein S4 der Kokerei Zollverein zusammen.