Mauerwerksbau, Ziegelbau

Intelligente keramische Lösungen für Neubauten der Zukunft

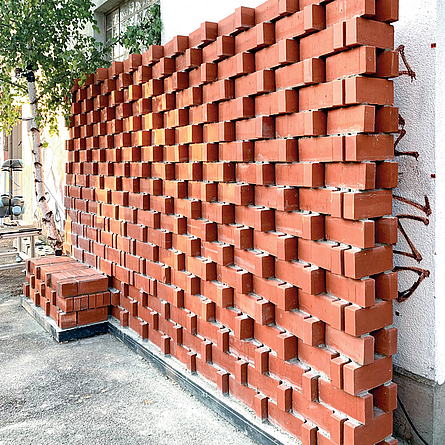

Beim CAB-Projekt verschatten sich die Ziegelsteine durch ihre besondere Anordnung selbst bei Sonneneinstrahlung.

Ob selbstverschattende Fassaden, Ziegel aus 3D-Druckverfahren, alternative Bindemittel für Beton oder Recycling-Ziegel im Sinne eines Upcyclings – die mittelständische Ziegelindustrie in Deutschland arbeitet seit längerer Zeit an Lösungen, um insbesondere die CO2-Emissionen im Gebäudesektor deutlich zu reduzieren. Aktuelle Forschungsprojekte aus diesem Bereich vermitteln einen Einblick in das Bauen der Zukunft.

Immer wieder wird die Bauwirtschaft mit hohen CO2-Emissionen konfrontiert, die bei der Errichtung und Nutzung von (Hoch-)bauten entstehen. Davon entfallen allerdings nur 9,6 % auf die direkten Emissionen der Baustoffindustrie, stellte das Bundesinstitut für Bau-, Stadt- und Raumforschung (BBSR) fest. Der weitaus größte Anteil (74,6 %) entfällt auf die Nutzung und den Betrieb der Gebäude und ist damit vom Verhalten der Eigentümer und der Betreiber bzw. Nutzer abhängig, auf das Bauprodukte-Hersteller keinen direkten Einfluss haben. Trotzdem bleibt Forschung zum Zwecke der Reduktion der Emissionen essenziell – und zwar in allen Phasen des Gebäudelebenszyklus.

Selbstverschattende Fassaden

Wie das Klima in Städten künftig durch keramische Fassaden beeinflusst werden könnte, zeigt das Forschungsprojekt „Climate Active Envelopes“, das Leipfinger-Bader zusammen mit der Technischen Universität München, dem Architektur- und Designworkshop „studio molter“ sowie dem auf Design-Berechnung spezialisierten Ingenieurbüro „Climateflux“ umsetzt. Formuliertes Ziel ist die Entwicklung eines Konfigurators zur Erstellung individualisierbarer Wand- und Fassadenelemente, um das lokale urbane Klima gezielt zu beeinflussen – und damit die Bildung von städtischen Wärme-Inseln zu reduzieren. Erreicht werden kann dies mittels keramischer Fassaden, den sogenannten Climate Active Envelopes (CAB, früher: Climate Active Bricks). Diese verschatten sich je nach Sonneneinstrahlwinkel selbst und geben aufgrund ihrer hohen Speicherfähigkeit die Wärme erst nachts an die Umgebung ab. Auf diese Weise können sowohl das Innenraum- als auch das Außenklima positiv beeinflusst werden.

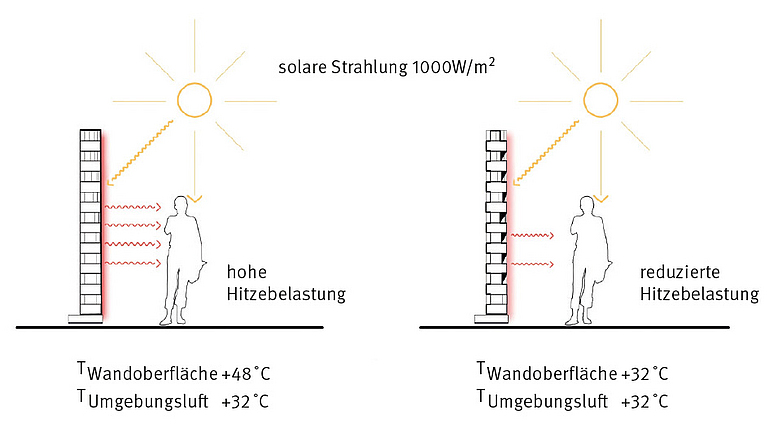

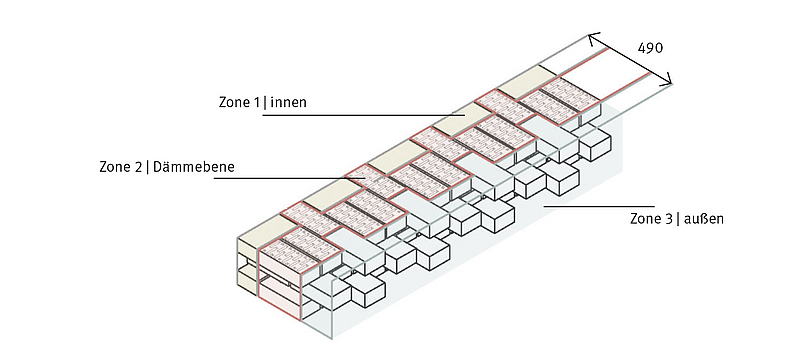

Der komplette Prozess vom Design bis hin zum Fassadenbau soll über eine spezielle Software erfolgen – unter Einbeziehung robotischer Fertigungstechnologie. Schon beim Design verarbeitet der Konfigurator alle wichtigen geografischen Gegebenheiten des Gebäudes. Mit diesen Informationen berechnet die Software die bauphysikalisch optimale Fassadenstruktur – und gibt sie anhand von CAD-Dateien aus. Diese werden vom robotischen Arm ausgelesen und verarbeitet. Im nächsten Schritt versetzt der robotische Arm die einzelnen Steine millimetergenau – und das direkt vor Ort. Die Fassade besteht dabei aus hoch wärmedämmenden Hintermauerziegeln und den davor gesetzten CABs, die für die Verschattung sorgen. Somit bleibt für die Beschäftigten auf der Baustelle künftig nur noch das Anrühren des Mörtels sowie dessen Verteilung auf den Steinen als Aufgabe übrig. In ersten Versuchen konnte mit den CABs die Temperatur der Fassade von 48 °C auf nur noch 32 °C reduziert werden – was auch der Außentemperatur entsprach.

Durch die selbstverschattende Anordnung der Ziegel kann die Temperatur der Fassade von 48 ˚C (bei gerader Anlegung der Ziegel) auf 32 ˚C Celsius gesenkt werden.

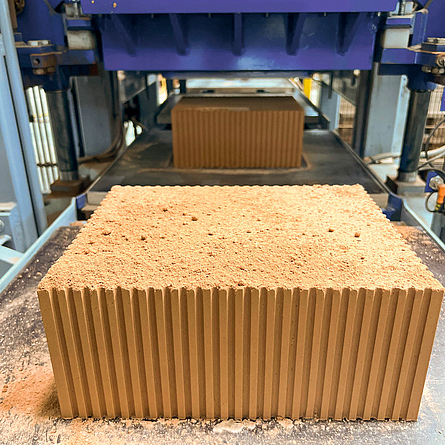

Mauerwerk aus dem Drucker

Eine weitere Möglichkeit, Robotik in den Fertigungsprozess von grobkeramischen Produkten zu integrieren, ist der 3D-Druck. Zwischen 2016 und 2019 fand hierzu ein Forschungsprojekt der Technischen Universität (TU) Darmstadt, der Universität Delft (Niederlande) und der Unipor-Gruppe statt, in dem herausgearbeitet wurde, welche Vorteile – hinsichtlich Ästhetik, Statik und Bauphysik – Ziegel aus dem Drucker bieten. Da der 3D-Druck extreme geometrische Freiheiten ermöglicht, ist der Handlungsspielraum sehr groß. Ziel war es, individualisierbare „Ziegel-Sonderlösungen“ zu finden.

Seit 2021 gibt es nun ein konkreteres Forschungsvorhaben der Fachhochschule Karlsruhe und der TU Darmstadt, dem Ziegel-Innovationszentrum (ZIZ) sowie der Firmengruppe Leipfinger-Bader. Im Rahmen des Projektes sollen keramische Stützen aus dem 3D-Drucker entstehen. Dafür wurden die einzelnen Elemente der Stützen im Nut-und-Feder-System konzipiert, was eine Verarbeitung ohne Mörtel ermöglicht und zudem auch die Tragfähigkeit verbessert. Jedoch stießen die Forschenden auch schon auf Nachteile des Verfahrens: So muss schon das Ausgangsmaterial über andere Eigenschaften verfügen als herkömmliche Hintermauerziegel, da es vom Drucker in Schichten aufgetragen wird. Dadurch besteht die Gefahr, keine homogenen Baustoffeigenschaften über die Schichtgrenzen hinaus zu erreichen. Außerdem ist das Verfahren sehr aufwendig und langsam, sodass die daraus entstehenden „Ziegel-Sonderlösungen“ im höherpreisigen Segment anzusiedeln wären. Aus diesen Gründen ist die praktische Anwendung des 3D-Druckes in der seriellen Produktion eher unwahrscheinlich.

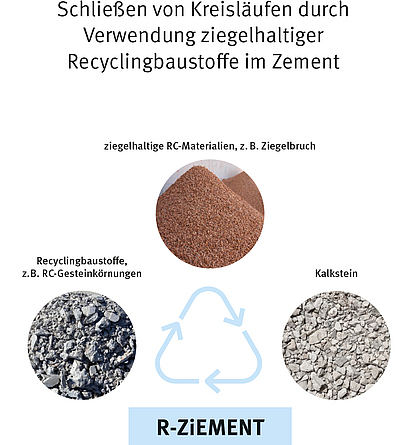

Alternative Bindemittel für Beton: R-ZiEMENT

Beton lässt sich in jede Form gießen und weist in Kombination mit Bewehrung eine sehr hohe Tragfähigkeit auf, weswegen er häufig im Bauwesen verwendet wird. Doch um die Mischung aus Gesteinskörnungen auch beieinander zu halten, benötigt es geeignete Bindemittel. Das gängigste Bindemittel ist Zement. Bei der Herstellung des dafür benötigten Zementklinkers wird allerdings sehr viel CO2 freigesetzt – auf eine Tonne produziertem Zement etwa 600 kg. Deswegen forscht die Betonindustrie schon seit langer Zeit an einer Möglichkeit, den klimaschädlichen Zementklinker durch alternative Bindemittel zu ersetzen oder zumindest dessen Anteil zu minimieren. In Frage kommen hier beispielsweise Geopolymere, Magnesiumverbindungen oder auch calcinierte Tone, da sie ähnliche bauchemische Eigenschaften besitzen wie Portlandzementklinker. Um die Forschung voranzubringen, hat der Verein Deutscher Zementwerke (VDZ) eigens eine Versuchsreihe mit dem Institut für Ziegelforschung, der Scherer & Kohl GmbH, der Spenner GmbH & Co. KG sowie Leipfinger-Bader gestartet. Orientiert haben sich die Forschenden an einem altbewährten Baustoff: dem „opus caementicium“, mit dem die Römer schon Bauwerke wie das Kolosseum oder das Pantheon in Rom möglich machten. Der sehr versatile Baustoff besteht aus Bruchstein, Puzzolan- und Ziegelmehl sowie Sand und gebranntem Kalk als Bindemittel. Bei den Betonzusatzmitteln ist Ziegelbruch besonders hervorzuheben, da er als Stoff auch nach dem Brennvorgang noch sehr reaktiv ist. Auf diese Weise kann die Festigkeit des Endproduktes weiter gesteigert werden. Die ersten Versuche mit dem „R-ZiEMENT“ sind vielversprechend: So erreichte man eine Reduktion des Portlandzementklinkers um rund 50 %. Für Anfang 2024 ist ein großtechnischer Betriebsversuch geplant.

Einsatz von Ziegelsand als alternatives Bindemittel für Beton: Erste Versuchsreihen zeigten eine CO2-Reduktion des Bindemittels um 50 %.

Reduzierung der Betonanteile bei Bauwerken

Auf Beton als Baustoff wird vorläufig nicht verzichtet werden. Jedoch ist es möglich, seinen Anteil am Bauwerk zu minimieren und nur dann einzusetzen, wenn es unbedingt notwendig ist – wie beispielsweise bei Fundamenten. Im Bereich der Wandbaustoffe gibt es hingegen genügend Alternativen, die deutlich klimafreundlicher sind. Außenwände aus hochwärmedämmendem Ziegelmauerwerk sind beispielsweise nicht nur in der Produktion energetisch deutlich weniger aufwendig – sie verfügen zudem von Haus aus über eine sehr niedrige Wärmeleitfähigkeit, die während der gesamten Lebensdauer des massiven Gebäudes für CO2-reduziertes Heizen sorgt.

CAB-Außenwände sind in zweischaliger Ausführung geplant. Während die Hintermauerziegel gemäß dem sommerlichen Wärmeschutz Temperaturen in Innenräumen senken, reduziert die Außenfassade aufgrund der Selbstverschattung auch den Wärmeinseleffe

Kaltziegel: Wandbaustoff aus Ziegelbruch

Seit 2016 arbeitet Leipfinger-Bader an einer Lösung, aus Ziegelbruch einen neuen Wandbaustoff zu generieren. Nach vier Jahren Forschung konnte 2020 der erste Kaltziegel präsentiert werden, welcher aus einem hohen Anteil an recyceltem Material besteht – bei gleichzeitig niedrigem Einsatz von Bindemitteln. Dieser Kaltziegel besteht aus Ziegelsand und muss nicht gebrannt werden, wodurch sich der CO2-Abdruck erheblich vermindert. Bisher war es nicht möglich, Ziegelbruch in kleinen Körnungsgraden wiederzuverwenden. Mit dem Kaltziegel ist es gelungen, die Rate nicht wiederverwendbarer Materialien zu minimieren und das Recycling somit zu verbessern. Das Material für den Kaltziegel erhält Leipfinger-Bader aus der eigens entwickelten Recyclinganlage am Standort Puttenhausen. In praktischen Versuchsreihen überzeugte der Kaltziegel mit einer Druckfestigkeit von bis zu 40 N/mm2 sowie sehr guten Schalldämmeigenschaften (59 dB). Damit eignet er sich sehr gut für die Erstellung tragender Innenwände. Deswegen wurde auch ein Format gewählt, das in Länge und Breite für die gängigsten Wandstärken (24 cm und 30 cm) verwendet werden kann. Hinsichtlich des Marktpotenzials ist der Kaltziegel gut aufgestellt.

Kaltziegel im Praxistext: Vom Prototyp zur seriellen Produktion

Erste Forschungshäuser, die u. a. mit dem Kaltziegel gebaut werden, sollen 2024 in Bad Aibling entstehen, wo die B&O Gruppe als Komplettanbieter Wohnungen für die bestandshaltende Wohnungswirtschaft plant, baut und bewirtschaftet. Um als innovative Lösung für den nachhaltigen Wohnungsbau in Frage zu kommen, muss der Kaltziegel jedoch im großtechnischen Umfang produziert werden können. Dies galt es im nächsten Schritt der Forschungsreihe herauszufinden. Dabei spielen – neben dem Marktpotenzial – mehrere Faktoren eine Rolle: Fertigungsprozesse, Stoffströme, die Qualität des Ziegelbruches, Logistik sowie die bilanzielle Betrachtung des Endproduktes.

Durch die Forschungsprojekte „Kaltziegel“ und „R-ZiEMENT“ ist es gelungen, auch Ziegelsand in qualitativ hochwertiger Form zu recyceln.

Ökobilanzielle Betrachtung

Hier ist vor allem die Zusammensetzung des Bindemittels wichtig. Reduziert man den klimaschädlichen Zementklinker und substituiert ihn mit alternativen Bindemitteln, können sich auch die Eigenschaften des Endproduktes stark verändern. Zudem ist die Herstellung alternativer Bindemittel wie beispielsweise von Geopolymeren ebenfalls sehr energieintensiv. Nichtsdestotrotz konnte das Zusatzmittel in Versuchsreihen überzeugen: Denn Ziegel mit Geopolymeren als Bindemittel wiesen hohe Druckfestigkeiten (von bis zu 131 N/mm²) sowie Wasserdampfdurchlässigkeiten, gute Druckwasserdichtigkeiten, geringe Porenwassergehalte und gute Brandschutzeigenschaften auf. Es bedarf aber weiterer Forschung, bis alternative Bindemittel Zementklinker vollständig ablösen – zumindest zu bezahlbaren Preisen bzw. ohne die Eigenschaften des Endproduktes zu stark zu verändern. Deswegen wird der Kaltziegel auch mit einem Bindemittel-Compound hergestellt. Auch hier sind die reaktiven Eigenschaften des Ziegelsandes von Vorteil, da so vergleichsweise wenig Bindemittel vonnöten ist, um eine hohe Festigkeit zu erlangen. Dies ist für die ökobilanzielle Betrachtung des Kaltziegels relevant: Je nach Bindemittel-Rezeptur können bis zu 70 % der CO2-Emissionen darauf entfallen. Die ermittelten Werte liegen jedoch zwischen 35 und 65 kg CO2-Äquivalent pro Tonne Kaltziegel, was immer noch weit unter den Werten der meisten Wandbaustoffe liegt.

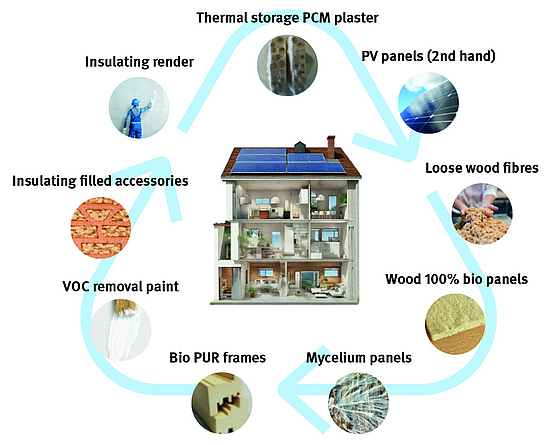

Das EU-Projekt „EASI ZERo“ entwickelt und validiert ein umfassendes System von nachhaltigen Baumaterialien für energieeffiziente Gebäude.

Ökonomische Faktoren

Betrachtet wurden auch die ökonomischen Faktoren für die serielle Herstellung. Eine großtechnische Produktion des Kaltziegels kam vor allem wegen der unsicheren politischen Lage nicht in Frage. Da die Kapazitäten völlig ausgeschöpft sind, muss für Neuaufträge mit einer Vorlaufzeit von mindestens zwölf Monaten gerechnet werden. Deswegen entschied sich Leipfinger-Bader zunächst für den Bau einer Kleinserienanlage, die in zentralen Produktionsschritten mit einer Großserie vergleichbar ist. Sie wurde am Standort Pfeffenhausen gebaut und ist modular erweiterbar. Im Schichtbetrieb kann sie nun mehrere Zehntausend Stück Kaltziegel im Jahr produzieren, da viele Prozesse, die vorher manuell durchgeführt worden sind, nun teilautomatisch vonstattengehen. Darüber hinaus werden die Daten aus der Kleinserienanlage ausgewertet, um Erkenntnisse für eine mögliche Großserienanlage zu gewinnen. Um das ökonomische Risiko der Produktion des nachhaltigen Recycling-Wandbaustoffes zu vermindern, müsste die Politik unterstützen und eine größere Sicherheit bieten. Ein erster Schritt ist die seit August 2023 gültige Ersatzbaustoffverordnung, die Anforderungen an die Herstellung und den Einbau mineralischer Ersatzbaustoffe (MEB) festlegt.

Thermische Optimierung der Gebäudehülle

Beim EU-geförderten Projekt „EASI ZERo“ arbeitet ein Konsortium von 16 europäischen Partnern aus Industrie und Forschung seit Dezember 2022 gemeinsam an der Entwicklung eines Systems, das nachhaltige Materiallösungen für die gesamte Gebäudehülle bietet – also für Fassade, Dach und Fenster- beziehungsweise Türöffnungen. Die Zielsetzung lautet, die thermische Leistung der Gebäudehülle um 20 % zu verbessern. Gleichwohl soll der ökologische Fußabdruck dabei so klein wie möglich ausfallen. Dafür kommen ausschließlich biologisch erzeugte und recycelte Materialien zum Einsatz. Ob gewachsenes Pilzmyzel, Holzfasern, kohlenstoffarmer Schaum oder recycelte isolierende Putze: Das besondere Portfolio maßgeschneiderter Komponenten soll schon bei der Herstellung mit einem CO2-Ausstoß nahe Null (engl. „zero“) und drastisch reduziertem Energieverbrauch überzeugen. Darüber hinaus steht auch eine kosteneffiziente und einfache Installation der Produkte – sowohl bei Renovierungen als auch bei Neubauten – im Fokus der Arbeitsgruppen.

Leipfinger-Bader ist als Projektpartner in mehreren sogenannten Arbeitspaketen involviert. Dabei stehen vor allem nachhaltige Dämm-Materialien im Fokus: So werden etwa verschiedene Varianten für dämmstoffgefüllte Hintermauerziegel erforscht – ebenso wie Alternativen für die Dämmung von Rollladen- und Raffstorekästen. Derzeit kommt hier noch konventioneller PU-Schaum zum Einsatz, für dessen Herstellung Erdölnebenprodukte nötig sind. Im Rahmen von „EASI ZERo“ wurde nun eine Kombination aus Weizenstroh und Rizinusöl getestet, die im Ergebnis mit den Eigenschaften des herkömmlichen Gummischaums durchaus vergleichbar ist. So könnte künftig eine umstrittene, endliche Ressource gegen ein nachwachsendes Naturprodukt getauscht und die Baustoffherstellung somit deutlich nachhaltiger gestaltet werden. Schlussendlich sollen die Anwendungsfälle von „EASI ZERo“ insbesondere den sozialen Wohnungsbau berücksichtigen. Denn neben dem ökologischen Ansatz geht es mit der Zielsetzung einer einfachen Anwendung der Produkte letztlich auch um wirtschaftliche Aspekte. Von den Ergebnissen des noch bis 2025 laufenden Projektes erhoffen sich Partner und Förderer nicht zuletzt positive Auswirkungen auf die europäische Wettbewerbsfähigkeit.

Der Newsletter der BG BAU

Hier erhalten Sie alle wichtigen Meldungen und aktuelle Informationen zum Thema Arbeitsschutz per E-Mail – so etwa auch Hinweise zu neuen Arbeitsschutzprämien und Seminarangeboten.

Sie möchten keine Ausgabe der BauPortal verpassen? Klicken Sie einfach das entsprechende Kästchen in den Profileinstellungen an. Den Link zum Profil finden Sie am Ende jedes Newsletters oder direkt nach der Anmeldung.

Fazit und Ausblick

All diese Forschungsvorhaben zeigen, dass die Ziegelindustrie in Deutschland daran arbeitet, bestehende Bauprodukte zu verbessern und innovative Lösungen für den nachhaltigen Wohnungsbau zu finden – und dafür auch Millionenbeträge in die Forschung investiert. Aber es lohnt sich – wie der Kaltziegel zeigt, der nun in eine kleinserielle Produktion geht. Er steht als erster deutscher Recycling-Ziegel für den Beginn eines neuen Zeitalters, in dem Abbruchabfälle nicht downgecycelt werden, sondern einen wertvollen Rohstoff darstellen, aus dem qualitativ hochwertige Produkte entstehen können. Jedoch stellt die Forschung an neuen Herangehensweisen für Unternehmen gleichzeitig auch immer ein ökonomisches Risiko dar – und das nicht nur während der laufenden Projekte. Die Unterstützung durch den Staat ist deswegen nicht nur während der Forschungszeit wichtig, sondern auch im Nachgang. Nur so kann gesichert werden, dass wirklich nachhaltige Gebäude im großen Stil entstehen können und die Klimaziele im Bauwesen erreicht werden.

Autor

Ausgabe

BauPortal 1|2024

Das könnte Sie auch interessieren

Straßenbau

Straßenbau mit Biobitumen

CO₂-reduzierter und temperaturabgesenkter Asphalt dank synthetisch hergestelltem Bitumen aus biologischen Stoffen.

Innovationen bei Bau des EDGE East Side Berlin

Eines der höchsten Gebäude Berlins wurde mit CO₂-reduziertem Transportbeton gebaut und ist mit intelligenter Technik ausgestattet.

Bauwerksbau, Baustoffe

Mehrgeschossig mit Lehm

Mit der neuen DIN 18940 für tragendes Lehmsteinmauerwerk will der Lehmbau hoch hinaus – dank genormten Mauerwerks.