Straßen- und Baumaschinentechnik

Projekt: Robot 4.0: Autonom arbeitende Maschinen im Straßenbau

Beschäftigte im Straßenbau sind weitreichenden Gefahren ausgesetzt. Neben dem erhöhten Risiko für Arbeitsunfälle sind Staub, Lärm und Vibrationen belastende Faktoren. Das Forschungsprojekt „Robot – Straßenbau 4.0 – Autonom arbeitende Maschinen im Straßenbau“ unter Leitung der TH Köln hat das Ziel, die Arbeitssicherheit auf Baustellen sowie die Einbauqualität der Straßenbeläge zu verbessern. Dafür wollen die Projektpartner die Arbeitsfunktionen automatisieren und die Straßenbaumaschinen vernetzen.

Gefahrenzone eines typischen Arbeitsplatzes an einer Straßenbaustelle

Übergeordnete Ziele des Forschungsprojekts „Robot – Straßenbau 4.0“ waren die maßgebliche Verbesserung der Arbeits- und Verkehrssicherheit sowie die Senkung der Arbeitsplatzbelastungen des Baustellenpersonals während des Bauprozesses im Verkehrswegebau, vor allem bei halbseitigen Reparatur- oder Ausbaumaßnahmen.

Erreicht werden sollten diese Ziele durch die Automatisierung des Prozesses und digitale Sollwertvorgaben für alle Arbeitsfunktionen der beteiligten Straßenbaumaschinen in der Form, dass außer dem Maschinenführer kein Bedienpersonal mehr während des Einbauprozesses auf der Baustelle benötigt wird. Das heißt, die Straßenbaumaschinen sollen in der Lage sein, unter Kontrolle des Maschinenführers vernetzt und autonom zu arbeiten.

Direkt am Prozess beteiligt sind zum einen die Planung selbst, das Mischwerk, die Materiallogistik, der Materialtransport an der Baustelle, der Einbauprozess mit dem Straßenfertiger, die Verdichtung sowie die Prüfungen bis hin zur Erhaltung. Ganz im Zeichen der Einführung von BIM (Building Information Modeling) im Straßenbau durch den Stufenplan 2020 sollten die wesentlichen sieben Prozessschritte nun miteinander verknüpft werden. Durch die Digitalisierung sollte die Automatisierung ermöglicht und mit den gewonnenen Daten langfristig weitergearbeitet werden, um die Qualität der Straßen stetig zu verbessern.

Teilprojekte

Das Gesamtprojekt untergliederte sich in folgende Teilprojekte, in denen jeder Projektpartner seine Expertise und sein Know-how einbrachte.

Entwicklung eines 3D-Scanverfahrens zur Soll- und Istwert-Ermittlung der geometrischen Belagskenngrößen

Im Forschungsvorhaben übernahm die Firma 3D Mapping Solutions GmbH (3DMS) die Entwicklung eines 3D-Scanverfahrens zur Soll- und Istwert-Ermittlung von geometrischen Bau- und Belagskenngrößen. Die so ermittelten Daten sollten als Führungsgröße für Einbaurichtung, Einbaubreite, Einbaustärke, Einbauquerprofil, Längsebenheit, Verdichtung und für die Fahrbahnoberflächenstruktur (Belagsgriffigkeit) verwendet werden. Des Weiteren sollten diese Daten als flächendeckende Qualitätskontrolle während des Belageinbaus wie auch beim Walzeneinsatz zur Verfügung stehen. Aus den 3-D-Messdaten werden Oberflächenmodelle generiert, die den Vergleich zwischen zwei Zuständen oder gegenüber einem Soll-Modell ermöglichen.

Konzeptionierung und Realisierung der Sensorik und Aktorik der autonomen Arbeitsfunktionen an den Maschinen

Alle Arbeitsfunktionen der zu betrachteten Straßenbaumaschinen, wie Beschicker, Straßenfertiger und Walze, waren als autonom arbeitende mobile Arbeitsmaschinen, d. h. ohne Bedienpersonal, jedoch mit Maschinenführern als Kontrolleure vor Ort, zu entwickeln. Die Ergebnisse der Entwicklung sollten als Demonstratoren für den Beschicker, Straßenfertiger und Walzen realisiert werden, d. h. konkret, die Neuentwicklungen sollten auf realen Baumaßnahmen des Projektpartners TPA (TPA Gesellschaft für Qualitätssicherung und Innovation GmbH) präsentiert werden können. Dies war die Aufgabe von MOBA Mobile Automatisierung GmbH.

Der Newsletter der BG BAU

Mit dem Newsletter der BG BAU erhalten Sie alle wichtigen Meldungen und aktuelle Informationen zum Thema Arbeitsschutz per E-Mail – so etwa auch Hinweise zu neuen Arbeitsschutzprämien und Seminarangeboten.

Automatisierte Ermittlung der Mischguteigenschaften während des Einbaus an der Baustelle

Die Aufgabe der TU Darmstadt in diesem Forschungsprojekt war die automatisierte Ermittlung der Mischguteigenschaften ohne Personal während des Belageinbaus. Dazu zählten Versetzungswiderstand, Schüttgutwinkel, Mischgutzusammensetzung und -struktur, sowie die Temperatur. Sind diese Werte bekannt, können sie für die optimierten Regelungsverfahren eingesetzt werden und zum Beispiel die Nivellierung der Bohle positiv beeinflussen.

Analytische Untersuchung des Systemverhaltens der autonom arbeitenden Straßenbaumaschinen

Die TH Köln analysierte das Systemverhalten autonom arbeitender Straßenbaumaschinen im Bauprozess. Dabei sollten systematisch für alle relevanten Arbeitsfunktionen die vorhandenen oder neu zu entwickelnden Einrichtungen für den autonomen Straßenbaubetrieb übernommen, ergänzt oder neu geschaffen werden. Zudem sollte die TH Köln, ausgehend vom Stand der Technik, ein Umsetzungskonzept für einen dieselelektrisch angetriebenen Straßenfertiger erarbeiten und dessen Potenzial bezüglich Umweltschutz, Nachhaltigkeit und Ressourcenschonung aufzeigen.

Bau und Adaption der Projektmodule sowie Evaluierung, Test und Erprobung der eingesetzten Arbeitsmaschinen

Im Rahmen des Verbundprojekts „Robot Straßenbau – 4.0“ sollte die TPA Planungsmodule für den autonomen Straßenbau entwickeln und diese gemeinsam mit den operativen Einheiten der STRABAG AG in der Baupraxis erproben. Nach Festlegung der infrage kommenden Baumaßnahmen für den Einsatz autonom arbeitender Straßenbaumaschinen war auf Basis bestehender Bauplanungsprogramme ein neuer Prozess zu entwickeln.

Darstellung einiger Projektergebnisse

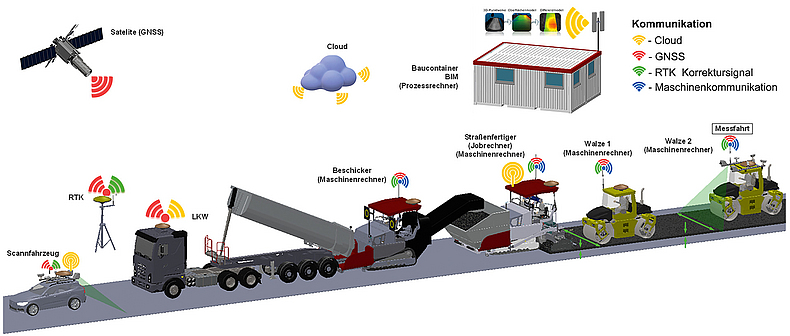

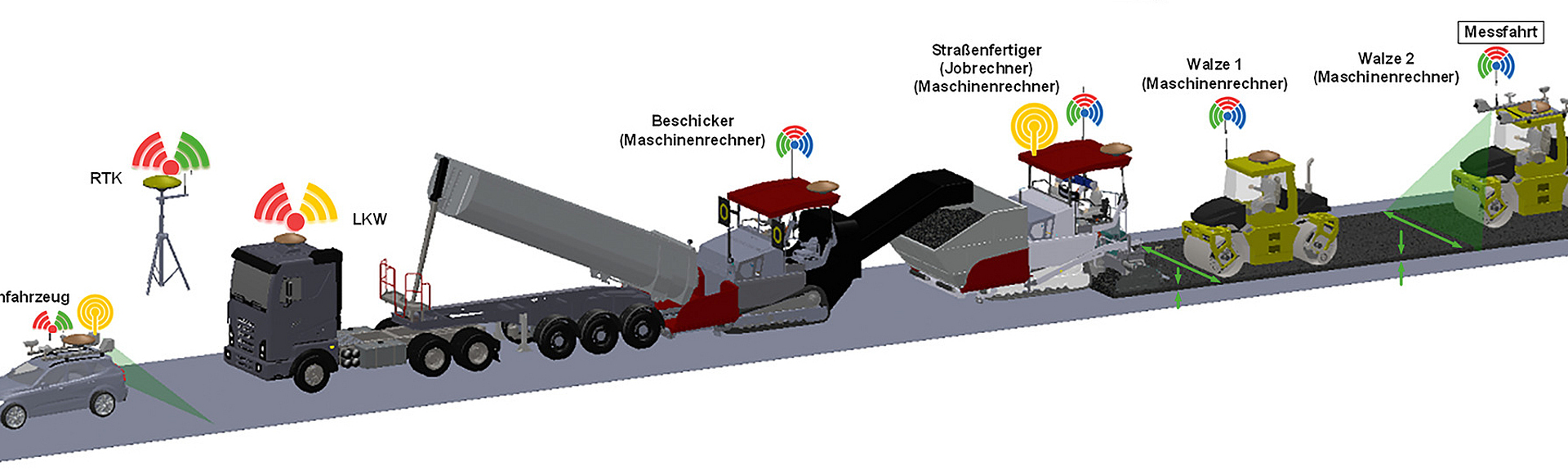

Die Vision der Baustelle der Zukunft illustriert Abb. 2. Ein mit 3D-Scansensoren ausgerüstetes Fahrzeug (Scanfahrzeug z. B. vom Partner 3DMS) scannt den vorbereiteten (gefrästen) Untergrund in seinem Ist- Zustand. Dieser Ist-Zustand und der während der Messfahrt erfasste Belagszustand werden zur Ermittlung und Qualitätskontrolle der Belagskenngrößen wie Einbaubreite, Einbaudicke, Einbauprofil, Ebenheit und Verdichtung aufeinandergelegt. Alle Baumaschinen besitzen einen Maschinenrechner, der die jeweiligen Arbeitsfunktionen steuert bzw. regelt. Die Rechner sind über einen sich im Straßenfertiger befindenden Jobrechner drahtlos miteinander vernetzt. Der Jobrechner ist wiederum drahtlos mit einem Prozessrechner im Baucontainer verbunden. Vom Prozessrechner aus hat das Baustellenteam eine Übersicht über den Prozessablauf und kann in den Prozess eingreifen.

Bedienpersonal als Maschinencontroller

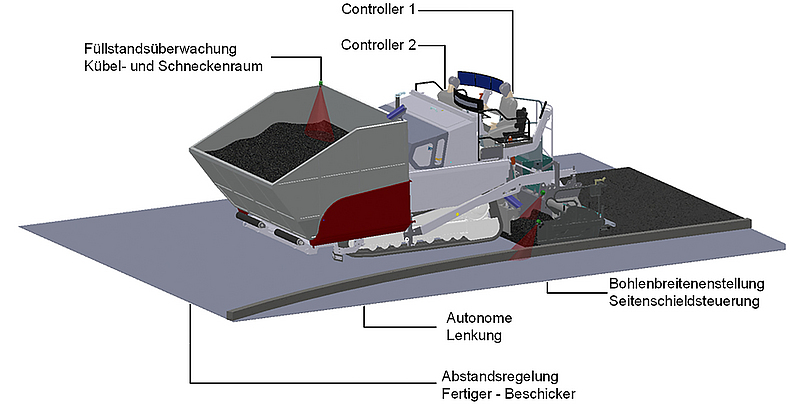

Zudem werden die Mitarbeitenden aus den Gefahrenstellen genommen und sitzen in der Zukunft im Fahrerhaus der jeweiligen Baumaschine, von wo aus sie als Maschinencontroller arbeiten. Dies bedeutet zum Beispiel für den Straßenfertiger, dass diese Beschäftigten in Zukunft nicht mehr hinter der Einbaubohle arbeiten, sondern als Controller 1 bzw. 2 im Fahrerhaus des Straßenfertigers eingesetzt werden, von wo sie die automatisch gelenkten Arbeitsfunktionen beobachten und kontrollieren (Abb. 3). Das heißt, während sich Controller 1 auf die automatisch gelenkten Arbeitsfunktionen vor dem Straßenfertiger (wie Lenken, Fahren, Gefahrkontrolle, Füllstanderfassung des Bunkers usw.) fokussiert, widmet sich der Controller 2 der Beobachtung und der Kontrolle der Arbeitsfunktionen (wie Bohlenbreitenregelung, Seitenschildsteuerung, Materialfüllung im Schneckenraum, Verdichtung, Gefahrkontrolle usw.) hinter dem Straßenfertiger bzw. den Arbeitsfunktionen des Arbeitswerkzeugs Einbaubohle.

Bedienpersonal als Maschinencontroller im Fahrerhaus des Straßenfertigers

Andock-Assistenzsystem am Beschicker

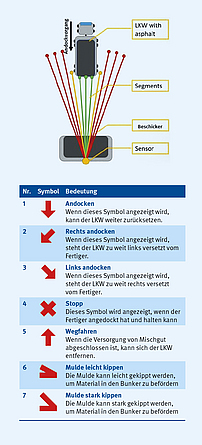

Für das Andocken des Lkws zur Mischgutübergabe in den Materialkübel des Beschickers wurde ein Assistenzsystem entwickelt, das den Anweiser ersetzt (Abb. 4). Dieser besteht aus einen Lidarsensor, der Laserstrahlungen in zwei Dimensionen vor den Beschicker sendet. Durch die Reflexion der Laserstrahlen auf der hinteren Seite der heranfahrenden Lkw-Mulde werden deren Orientierung (Schräglage) sowie Entfernung zum Beschicker ermittelt. Zudem wurde durch den Einsatz einer weiteren Sensorik ein System zur Füllstanderfassung des Mischguts im Kübel entwickelt, um Überfüllung des Kübels beim Kippen zu vermeiden. Mit diesen Informationen werden durch einen entwickelten Algorithmus Anweisungen für den Fahrer der Lkw-Mulde erzeugt, die mittels Symbolen über eine am Beschicker befestigte Anzeige wiedergegeben werden. So weiß dieser, wie er beim Zurücksetzen der Lkw-Mulde zu fahren hat und wann er nach Abschluss des Andockvorgangs das Mischgut in den Kübel kippen oder mit der Befüllung pausieren soll.

Andock-Assistenzsystem für den Lkw-Mulde-Fahrer bei Materialübergabe am Beschicker

Sensorik zur Abstandssteuerung zwischen Beschicker und Fertiger

Der Beschicker fährt kontaktlos vor dem Straßenfertiger und versorgt diesen mit dem von den Lkw-Mulden erhaltenen Mischgut. Damit das Mischgut nicht außerhalb des Bunkers des Straßenfertigers ausgekippt wird, muss der Beschicker einen gewissen Abstand zum Straßenfertiger halten und sein Förderband immer innerhalb des Straßenfertiger-Bunkers ausgerichtet sein. Um dies zu gewährleisten, wurde ein Lidarsensor zur Abstanderfassung eingesetzt. Durch die Reflexion der gesendeten Laserstrahlen auf die Reflexionsfläche am Straßenfertiger wird der aktuelle Abstand zum Straßenfertiger erfasst und dem Beschicker- Fahrer über seinen Bildschirm im Fahrerhaus übermittelt. Zusätzlich bekommt dieser eine Information zum Füllstand des Straßenfertiger-Bunkers mittels eines dafür vorgesehenen und am Straßenfertiger über den Bunker befestigten Ultraschalsensors, um eine Überfüllung des Bunkers zu vermeiden.

Sensor zur Erfassung des Straßenkantenverlaufs

Der Straßenfertiger gehört zum Prozessherz. In diesem wird das Mischgut mittels Kratzkettenförderer vom Bunker zum Schneckenraum transportiert. Von dort wird es über Verteilerschnecken querverteilt. Die Einbaubohle, das Arbeitswerkzeug des Straßenfertigers, baut den Straßenbelag mit seinen voreingestellten Verdichtungsaggregaten ein. Bei der Automatisierung der Arbeitsfunktionen des Straßenfertigers wurde ein besonderes Augenmerk auf die Regelung der Bohlenbreiten- sowie Seitenschilderverstellung gelegt, um das Einbaupersonal aus dem Gefahrenbereich herauszunehmen. Zwecks Bohlenbreitenverstellung wurde durch den Projektpartner MOBA ein auf der Lidar-Technologie basierender Sensor zur Erfassung des Straßenkantenverlaufs entwickelt (Abb. 5), mithilfe dessen Soll-Werte zur automatischen Verstellung der Bohlenbreite generiert werden.

Prinzip zur Erfassung des Straßenkonturverlaufs (oben), Umsetzung der Sensorik (unten links) und Eindruck der Ergebnisse (unten rechts)

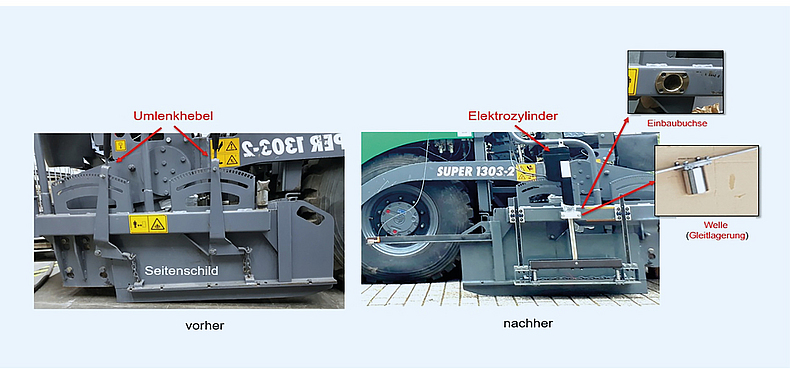

Automatische Justierung der Seitenschilde

Beim Einbauprozess mit dem Straßenfertiger sollten die Seitenschilde zur seitlichen Abgrenzung des Mischguts durch ihre Schwimmstellung permanent Bodenkontakt haben. Bei Schichtdickenänderung oder einem vorhandenen seitlichen Hindernis (z. B. Bordstein oder Höhenänderung der seitlichen Kante) müssen die jeweiligen Seitenschilde durch den Bohlenbediener manuell justiert werden. Ist das Seitenschild nicht richtig eingestellt, kann das Mischgut außerhalb des Einbaubereichs austreten. Für die Automatisierung dieser Arbeitsfunktion wurde ein Konzept entworfen und umgesetzt (Abb. 6). Hierbei wurde der manuelle Verstell-Mechanismus (Umlenkhebel) am Demonstrationsfertiger der TH Köln durch eine elektromechanische Ausrichtung ersetzt. Die Verstellung des Seitenschilds übernimmt ein Elektrozylinder, der über einen entwickelten Algorithmus nach Feststellung eines Hindernisses durch einen dafür vorgesehenen Sensor automatisch verstellt wird.

Verstell-Mechanismus (mit Umlenkhebel) im ursprünglichen Zustand (links) und Umsetzung des Konzepts zur automatischen Verstellung des Seitenschilds (rechts)

3-D-Walze mit Messfunktion

Zur flächendeckenden Erfassung des Straßenbelags am Ende des Bauprozesses wurde eine 3-D-Walze entwickelt, an deren Dach eine Scanplattform angebracht ist. Die Messeinrichtung an der Scanplattform zur Datenerfassung setzt sich aus einem Scanner, einem Inertialsensor und zwei GNSS-Antennen zusammen. Die erfassten Daten werden mit den vom Scanfahrzeug zuvor erfassten Daten des Untergrunds zusammengelegt, um so die wichtigsten Belagskenngrößen zur flächendeckenden Qualitätskontrolle zu ermitteln.

Umsetzung der Projektergebnisse

Die für den Projektabschluss ausgewählte STRABAG-Baumaßnahme wurde am 2. Juli 2021 in Zusammenarbeit mit dem Partner MOBA auf der B 189 am Mittellandkanal bei Magdeburg umgesetzt. Der für den Robot-Abschluss ausgewählte Abschnitt wurde konventionell auf einer Länge von etwa 1 km umgesetzt.

Video zum Verbund-Forschungsprojekt "Robot - Straßenbau 4.0"

© STRABAG AG - Andreas Lander

Ausblick

Anstoß für dieses Forschungsprojekt war es, die Sicherheit beim halbseitigen Einbau auf der Baustelle zu erhöhen. Dies sollte durch eine autonome Baustelle bzw. durch eine teilautonome Baustelle geschehen. Der Hauptfokus liegt auf dem Bohlenarbeitsplatz, der bei der Konfrontation mit dem Gegenverkehr das größte Gefahrenpotenzial aufweist.

Die Aufgaben wurden in weiten Teilen gelöst, sodass entstandene Sensorik und Controller Teilaufgaben übernehmen konnten. Es entstand ein Überblick über alle Aufgaben und Herausforderungen, die noch für eine vollständige autonome Baustelle zu bewältigen sind. Die ersten Schritte sind getan und der einzuschlagende Weg ist zu erkennen. In der vollständigen Betrachtung der Baustelle hat sich aber auch gezeigt, dass noch einige Hürden zu nehmen sind. So ist das Thema Sicherheit und Überwachung der Maschinen nur in Ansätzen diskutiert worden. Die Schnittstellen zwischen der Maschinensicherheit, der funktionalen Sicherheit und einem autonomen Fahren sind auch in den Normen noch nicht klar definiert und müssen in der Zukunft so definiert werden, dass ein lückenloses Konzept entsteht und damit nie Leib und Leben gefährdet werden. Darüber hinaus wäre es dringend erforderlich, dass es einen gesetzlichen Rahmen gibt, der Hersteller und umsetzende Bauunternehmen viel stärker in die Pflicht nimmt, solche Lösungen auch in die Praxis zu überführen.

Das Forschungsvorhaben FE 88.0162/2017 – Verbundprojekt: „Robot – Straßenbau 4.0 – Autonom arbeitende Maschinen im Straßenbau 4.0“ wurde gefördert durch die Bundesanstalt für Straßenwesen im Auftrag des Bundesministeriums für Digitales und Verkehr. Das Projekt startete am 01.11.2017 und die Laufzeit wurde bis zum 31.07.2021 verlängert. Zum Forschungskonsortium gehörten sowohl die Industriepartner 3D Mapping Solutions GmbH, MOBA Mobile Automation AG und TPA GmbH als auch die Hochschulpartner TU Darmstadt und TH Köln. Geleitet wurde das Konsortium durch Prof. Alfred Ulrich der TH Köln.

Autoren

Ausgabe

BauPortal 1|2023

Das könnte Sie auch interessieren

Straßen- und Tiefbau

Smarter Straßen- und Tiefbau

Beim Verlegen einer Wasserleitung im bayerischen Gundelfingen nutzte das ausführende Unternehmen erstmals die BIM-Methodik: ein Erfahrungsbericht über 3-D-Planung bis hin zum BAP.

Straßenbau, Baumaschinentechnik

Förderbänder an Beschickern als Gefahrenquelle

Häufige Gefahren bei Wartungs- und Reparaturarbeiten an Förderbändern und empfohlene Schutzmaßnahmen.

Straßenbau

Pilotprojekt: Straßensanierung ohne Anwendung der ASR A5.2

Bei der Sanierung eines Straßenoberbaus mit geringen Fahrbreiten wurden die Gefährdungen durch die BG BAU ausgewertet und bewertet.