Rohrleitungsbau

Additive Regenerierung von Bohrgestängen

Da nur ein geringer Teil der beim Horizontalspülbohrverfahren (HDD-Verfahren) verwendeten Bohrgestänge verschleißt, hat ein gemeinsames Forschungsprojekt der TU Ilmenau und der H & E Bohrtechnik mit dem Namen „Addbohr“ die additive Aufarbeitung dieser Verschleißteile untersucht, die im Folgenden vorgestellt werden.

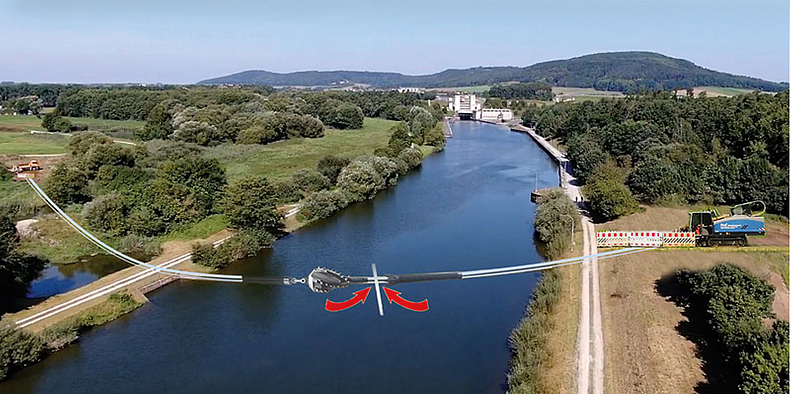

Um Leitungen für den Breitbandnetzausbau, die Gas-, Fernwärme-, Trinkwasserversorgung oder Abwasserdruckleitungen unterirdisch und ohne Grabenaushub zu verlegen, kommt das Horizontalspülbohrverfahren (HDD-Verfahren) zum Einsatz. Die verwendeten Bohrgestänge sind etwa drei Meter lang, wobei in erster Linie die Verbindungsstellen zwischen den Bohrgestängen mit einem Anteil von lediglich 8 % an der Gesamtlänge verschleißen. Im Rahmen des Forschungsvorhabens „Addbohr“ wird anstelle einer Neubeschaffung kompletter Gestängesätze im Verschleißfall die additive, lichtbogenbasierte Aufarbeitung dieser Bereiche von der H & E Bohrtechnik GmbH in Zusammenarbeit mit dem Fachgebiet Fertigungstechnik der TU Ilmenau untersucht.

Die vielversprechenden Ergebnisse zeigen neben durchgehender Anbindung des Zusatzwerkstoffs eine gute Endkonturnähe. Im Vergleich zum Grundwerkstoff des Bohrgestänges (42CrMo4) ist bei Verwendung eines Hartstoffs als Zusatzwerkstoff infolge der gesteigerten Oberflächenhärte eine deutliche Erhöhung der Verschleißbeständigkeit festzustellen. Die Wiederverwendung aufgearbeiteter Bohrgestänge ermöglicht neben wirtschaftlichen Vorteilen einen wichtigen Beitrag zum ressourcenschonenden Bauen und zur Nachhaltigkeit.

Der Newsletter der BG BAU

Hier erhalten Sie alle wichtigen Meldungen und aktuelle Informationen zum Thema Arbeitsschutz per E-Mail – so etwa auch Hinweise zu neuen Arbeitsschutzprämien und Seminarangeboten.

Sie möchten keine Ausgabe der BauPortal verpassen? Klicken Sie einfach das entsprechende Kästchen in den Profileinstellungen an. Den Link zum Profil finden Sie am Ende jedes Newsletters oder direkt nach der Anmeldung.

Prozess der additiven Aufbereitung

Um eine verschleißfeste Oberfläche zu generieren, wird zunächst ein Zusatzwerkstoff gewählt, der bedingt durch ein martensitisches Gefüge und die Bildung von Chromkarbiden eine hohe Härte aufweist. Im nächsten Schritt werden verschiedene Strategien für Schweiß- und Kühlprozesse bei der additiven Fertigung untersucht, um zielführende Eigenschaften zu erzeugen und im Sinne der Wirtschaftlichkeit kurze Taktzeiten zu realisieren. Um dem gerecht zu werden, ist ein kontinuierlicher spiralförmiger Auftrag dem Aufschweißen einzelner Ringe vorzuziehen.

Auftragen des Zusatzwerkstoffs

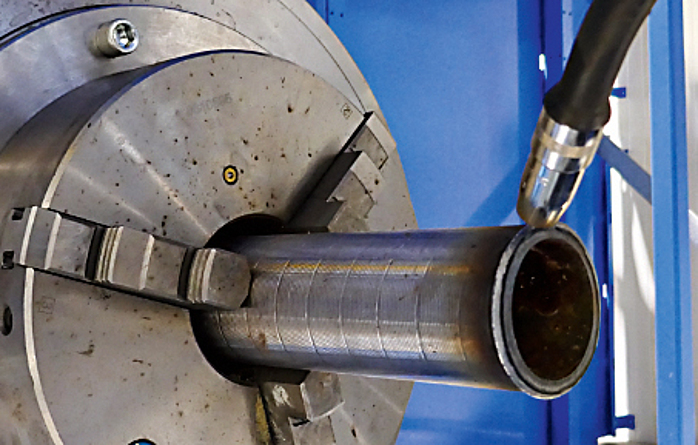

Während des additiven Auftrags wird das Rohr mit einer konstanten Geschwindigkeit gedreht, während der Schweißbrenner linear über das Rohr verfährt. Die Parameter sind so gewählt, dass die Raupen mit einem Überlapp von 33 % aneinander liegen und der Zusatzwerkstoff mit einer Schweißgeschwindigkeit von 60 cm/min aufgebracht wird.

Additive Aufarbeitung eines lokal verschlissenen Bohrgestänges mittels Lichtbogenschweißens

Die richtige Kühlung

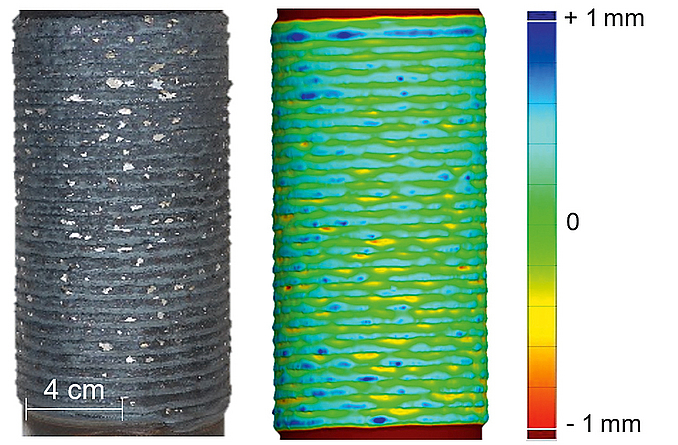

Während ohne Kühlung ein Abtropfen der Schmelze zu beobachten ist, gefährdet eine Kühlung über Luftdüsen am äußeren Umfang die Schutzgasabdeckung, sodass die aufgeschweißten Raupen geometrisch deutliche Unregelmäßigkeiten aufweisen. Zielführend ist dagegen eine Kühlung durch Luftströmung im Inneren des Rohrs mittels Luftdruckverstärker, wodurch eine für den Anwendungsfall ausreichende Endkonturnähe erreicht wird.

Endkonturnähe des aufgeschweißten Rohrs mit einer Luftstrom-Innenkühlung von 500 l/min, Fotografie und 3-D-Scan mit Visualisierung der Abweichung zur Zielgeometrie

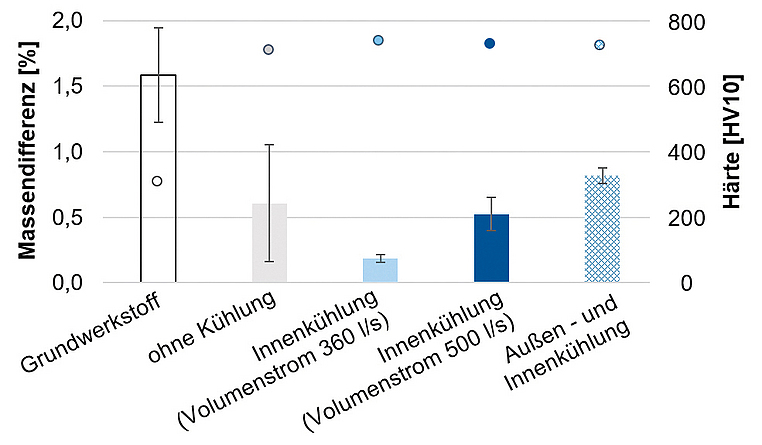

Zusätzlich ist eine deutliche Erhöhung der Verschleißfestigkeit (Abb. 2) zu beobachten. Während ein Kühlen unabhängig von der Strategie eine signifikante Erhöhung der Härte bewirkt, sind infolge von Verschleißprüfungen (nach DIN EN ISO 28080) leicht differierende Ergebnisse erkennbar. Bei einem Auftrag ohne Kühlung verringert sich die Masse des Prüfkörpers infolge eines Reibwegs von 1000 m etwa um 0,5 % bei großer Streuung. Die Referenzbauteile zeigen eine ebenfalls sehr große Streuung sowie einen dreifach höheren Mittelwert der Massendifferenz. Wird eine Innenkühlung mit vergleichsweise geringem Volumenstrom von 360 l/s eingesetzt, sind der geringste Materialabtrag und dementsprechend die höchste Verschleißbeständigkeit zu verzeichnen.

Fazit

Zusammenfassend ist mit den gewählten Strategien für den Schweiß- und Kühlprozess mittels des gewählten Zusatzwerkstoffs nicht nur die Wiederherstellung des Ursprungszustands verschlissener Bohrgestänge möglich, vielmehr wird zusätzlich gegenüber neuwertigen Bohrgestängen eine Verbesserung der Verschleißbeständigkeit erreicht. Dementsprechend kann geschlussfolgert werden, dass aufgearbeitete Bohrgestänge längere Standzeiten aufweisen als neuwertige. In der verbleibenden Dauer des Forschungsvorhabens werden Feldversuche durchgeführt, um diese Schlussfolgerung zu prüfen.

Gefördert wird das Forschungsprojekt „Addbohr“ im Programm „KMU-innovativ“ vom Bundesministerium für Bildung und Forschung (BMBF) unter dem Förderkennzeichen 02P19K581.

Autoren

Ausgabe

BauPortal 3|2023

Das könnte Sie auch interessieren

Brückenbau, Spezialtiefbau

Brückengründung mit 74 Bohrpfählen

Der ungünstige Baugrund beim Ausbau der B 15 bei Rosenheim stellte hohe Anforderungen an die Bohrpfahlherstellung bei den Gründungsarbeiten.

Rohrleitungsbau

Mobiles Recycling-System fürs Spülbohrverfahren

Spezialzentrifuge ermöglicht Wiederverwendung derselben Bohrspülung

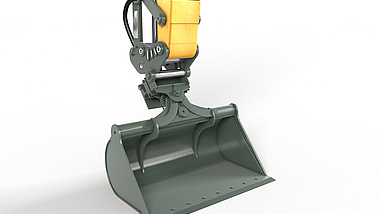

Baumaschinentechnik

Verschärfte Anforderungen ans Schnellwechseleinrichtungen für Erdbaumaschinen

Herstellerfirmen und Betreibende von Schnellwechseleinrichtungen müssen auf die Einhaltung der Normentwürfe zu EN 474-4 und EN 474-5 achten.