Tunnelbau, Digitalisierung

Start-up-Lösung von „hyperTunnel“

Das britische Start-up „hyperTunnel“ möchte digitale Zwillinge und Roboter nutzen, um Gefährdungen von Menschen beim Tunnelbau erheblich zu reduzieren: Geologische Voruntersuchungen, 3D-Druck und Abraumbeseitigung sollen ferngesteuert erfolgen, sodass keine Beschäftigten die Baustelle betreten müssen.

In der Testumgebung Outdoor Learning Environment (the hOLE) in Hampshire (Südengland) hat „hyperTunnel“ bereits Prototypen kleinerer Tunnel gebaut (bis zu 6 m Länge; 2,5 m Durchmesser). Dieser Beitrag stellt die geplante Bauweise im Überblick vor.

Gründliche Datensammlung in der Vorbereitungsphase

Für die Erstellung eines digitalen Zwillings des Tunnels nutzt „hyperTunnel“ alle im „Building Information Modeling“ (BIM) verfügbaren Daten. Diese Informationen sollen mittels Virtual Reality (VR) und Augmented Reality (AR) einen virtuellen Spaziergang durch das künftige Bauwerk ermöglichen.

Um mehrere geologische Kernproben zu entnehmen, werden entlang der künftigen Tunneltrasse drei horizontale Richtbohrungen (Horizontal Directional Drilling, HDD) in der Tunnelmitte eingebracht. Die Daten der dort entnommenen Kernproben, ergänzt um Daten aus 3D-Bodenradarsystemen sowie seismische, tomografische und Wärmebild-Daten, sollen detaillierte Einblicke in die Bodenverhältnisse liefern: in geologische Merkmale wie Risse, Hohlräume oder Wasser.

Weitere HDD-Bohrungen; Auskleiden der Probebohrungen

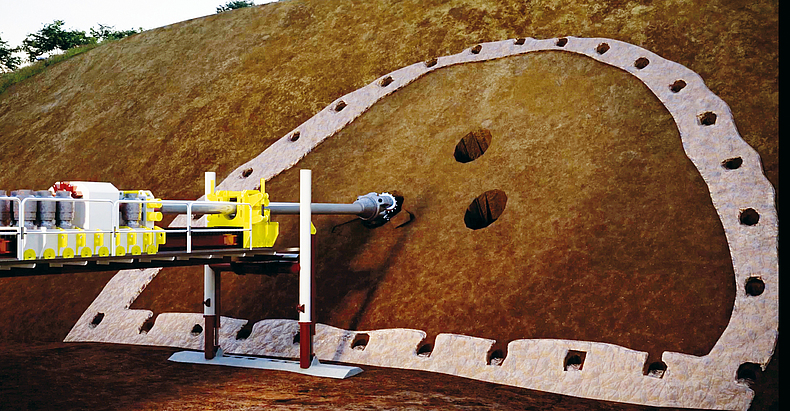

Anschließend werden maximal 40 weitere HDD-Bohrungen eingebracht: Sie markieren das Tunnelprofil, den Tunnelrand und somit den Arbeitsbereich für den Bau.

Die Bohrungen werden mit Rohren aus Polyethylen hoher Dichte ausgekleidet (High-Density Polyethylen, HDPE), um einen sauberen Arbeitsraum zu schaffen. Die Rohre dienen später als „Skelett“ für die Gänge, in denen Roboter (hyperBots) arbeiten sollen.

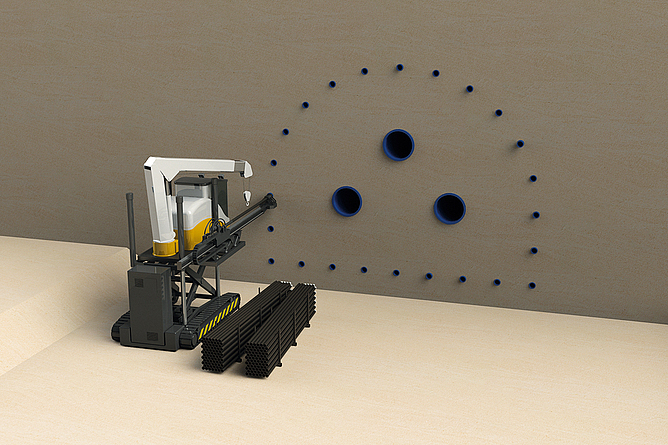

Einsatz von hyperBots

Im nächsten Schritt werden teilautonome Roboter (hyperBots) in die HDPE-Rohre geschickt. Die Roboter – wie schon heute in der Lagerkommissionierung, der Rohrwartung oder im Brückenbau eingesetzt – erfüllen eine Vielzahl von Aufgaben, z. B. Bohren, Abraum-Entfernen, Einbau von Verbundmaterialien. Außer Beton zu mischen und einzubringen, sollen die hyperBots auch Leerräume im Boden ausgraben/reinigen, Verbrauchsmaterialien liefern oder weitere Daten erfassen. Aufgrund ihrer Vielseitigkeit könnten die Bots beim nächsten Projekt wiederverwendet werden.

In jedem HDPE-Rohr sollen nach Angaben des Start-ups mehrere hyperBots gleichzeitig agieren, sich frei bewegen und einander passieren. Sie werden nach einem von künstlicher Intelligenz (KI) erstellten Bauplan koordiniert (dieser liefert auch alle wichtigen Baudaten, z. B. Standort, Materialfestigkeit, Chemikalienvolumen).

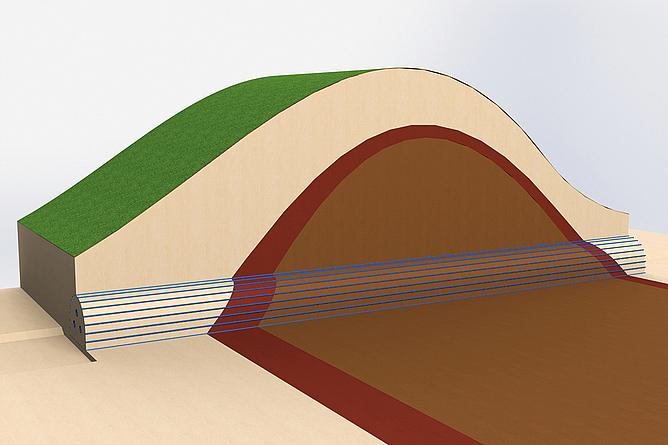

Aufbau der Tunnel-Schale

Die Hülle des Tunnels entsteht nach dem Prinzip des 3D-Drucks. Die chemische Zusammensetzung der Baumaterialien wird mithilfe von KI präzise auf jeden Millimeter des Tunnelwegs abgestimmt. Beim Bau vor Ort können z. B. alkaliaktivierte Zemente (AACs) Klinker im Zement ersetzen (bis zu einem Anteil < 10 %); der CO2-Fußabdruck wird deutlich reduziert.

Abraum-Aushub mit „hyperShield“ und Zugleine

Bevor der Abraum innerhalb der Tunnel-Schale herausgelöst werden kann, wird das unbehandelte geologische Material zunächst aufgebrochen: Dies geschieht mittels Rohrkanonen, hydraulischer Risserzeugung oder Schall.

Die Dragline-Shield-Technologie und ein „hyperShield“ sollen dann den gelockerten Abraum lösen und abtransportieren: An Kabeln („Dragline“/„Zugleine“), die durch die HDPE-Rohre geführt sind, wird das „hyperShield“ vom Tunneleingang her den Tunnelweg entlang hineingezogen: Das Shield gräbt sich durch den Boden und zerkleinert den Abraum. Werkzeuge an der Vorderkante des „hyperShields“ schneiden präzise die Tunnel-Innenform.

Das Bedienungspersonal für den Abraum-Aushub könnte sich außerhalb des Tunnels befinden und mit Kamerasonden und LiDAR-Scansystemen das Shield steuern. Loser Schutt wird durch die Rückseite des Shields geleitet und von autonomen Elektrolastwagen abtransportiert.

Fazit

„hyperTunnel“ beabsichtigt, erst den Beton für die Tunnel-Schale in den Boden zu drucken und dann den Abraum aus dem Berg zu entfernen. Dieser neuartige Ansatz würde nicht nur die Abraum-Menge reduzieren, da – im Gegensatz zum Tunnelbau mit zylindrischen Bohrmaschinen – der Querschnitt des Tunnels flacher wäre. Entfernter Abraum könnte vor Ort recycelt werden, was Zeitaufwand, Kosten und Umweltauswirkungen verringern würde.

Durch die Anwendung von BIM, digitalem Zwilling, Robotik und KI wären keine Beschäftigten mehr beim Bau vor Ort erforderlich, so das Unternehmen. Ob „hyperTunnel“ umsetzen kann, was in der Computersimulation möglich erscheint, und ob die Technologie hält, was sie verspricht, muss die Praxis erweisen: Große Herausforderungen, z. B. Inhomogenität des Baugrunds und – wo erforderlich – eine Anpassung der Hohlraumsicherung, müssten zuverlässig gemeistert werden.

hyperTunnel Ltd.

Der Newsletter der BG BAU

Mit dem Newsletter der BG BAU erhalten Sie alle wichtigen Meldungen und aktuelle Informationen zum Thema Arbeitsschutz per E-Mail – so etwa auch Hinweise zu neuen Arbeitsschutzprämien und Seminarangeboten.

Autor

Ausgabe

BauPortal 3|2022

Das könnte Sie auch interessieren

Tiefbau/Tunnelbau

Unterfahrung der BAB A8 mittels Lockergesteinsvortrieb

Wegen geringer Überdeckung waren Rohrschirm und diverse Sicherungsmaßnahmen sowie ein Alarmplan notwendig.

Tunnelbau

Konzepte und Schutzmaßnahmen bei Vortriebsarbeiten am Brandbergtunnel

Im Brandbergtunnel im Elztal wurde im März 2020 wurde ein umfangreiches Schutzkonzept für Vortriebsarbeiten in asbesthaltigem Gestein erarbeitet und anhand gewonnener Erkenntnisse laufend fortgeschrieben.

Tunnelbau

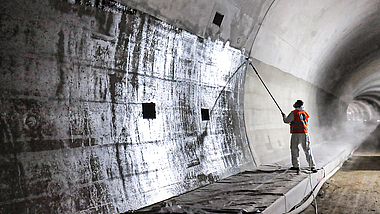

Wirkungsvoller Oberflächenschutz im Aubergtunnel

Der neue Aubergtunnel soll mit Hydrophobierung und OS-2-Beschichtung gegen Schadstoffe geschützt werden.