Dach- und Zimmererarbeiten

Wohnungsbau mit Zukunft - Kompakter Holzhybridbau in München-Schwabing

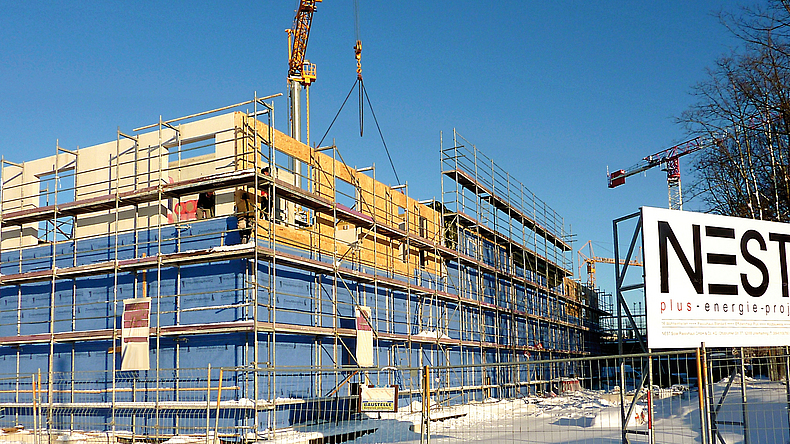

Das in München-Schwabing erbaute viergeschossige Mehrfamilienhaus „NEST4“ zeigt, welche Vorteile die Holzfertigbauweise bietet – von der Flexibilität in der Grundrissgestaltung über einen schnellen Baufortschritt und mehr Sicherheit beim Aufbau durch vorgefertigte Elemente bis zu einer hohen Energieeffizienz durch den verwendeten Baustoff Holz.

Der kompakte Baukörper im Passivhaus-Standard steht in München-Schwabing und wurde errichtet von der Münchner Bauträger NEST Solar Passivhaus GmbH & Co. KG – gemeinsam mit dem angegliederten Planungsbüro NEST Architekten GbR. Für den Holzbau verantwortlich war die ZimmerMeisterHaus-Manufaktur Bergmüller aus Bayerbach.

Die Experten haben damit auf etwa 1.870 m2 Gesamtwohnfläche 16 Wohneinheiten mit Wohnflächen von 91 bis 148 m2 geschaffen. Im Gegensatz zu gewöhnlichen Bauträgerverfahren wurden die 16 individuellen Wohnungsgrundrisse ebenso wie das Wohnumfeld von Anfang an gemeinsam mit den zukünftigen Bewohnern und Wohnungseigentümern geplant.

Besondere Gestaltungsmerkmale

Das Gebäude überrascht mit ungewöhnlichen Gestaltungsmerkmalen. Hinter der strikten Struktur und dem Fassadenraster versteckt sich ausreichend Flexibilität.

Alle Wohnungen haben einen großzügigen Balkon und sind dank der vielen großen Fenster besonders hell. Alle Bewohner haben einen freien Blick zur Straße, zur umliegenden Bebauung und zu den eigenen Gartenbereichen. Das flexible Holzbau-System ermöglichte eine individuelle Grundrissgestaltung und – im Falle einer Nutzungsänderung – einen unkomplizierten und schnellen Umbau.

Sämtliche innen liegenden Flure werden ausschließlich durch die Abwärme der Wohnungen mitbeheizt. Durch eine mechanische Lüftung mit Wärmerückgewinnung in allen Wohnungen wird der Energieverbrauch weiter reduziert. Dieses System erreicht durch die hohe Dichtigkeit der Gebäudehülle einen besonders hohen Wirkungsgrad.

Leistungsfähiger Baustoff

Durch die Leistungsfähigkeit des Baustoffs und die Verarbeitungsgenauigkeit im Holzbaubetrieb konnte ein offenes und flexibles tragendes Holzbau-System verwendet werden.

Den Holzrohbau mit den in der Zimmerei vorproduzierten Holzbau-Elementen errichteten die Holzbau-Experten binnen vier Wochen. Der gesamte Rohbau ist aus Holz gefertigt, lediglich die Tiefgarage sowie die Treppenhäuser und Aufzugtürme wurden in Stahlbeton gebaut. Die Tiefgarage wurde komplett ins Erdreich gesetzt.

Für das Bauvorhaben war Brandschutz für die Gebäudeklasse 4 gefordert, also Feuerbeständigkeit für alle tragenden Wände, Pfeiler, Stützen und Decken. Die Holzbau-Elemente mussten aufgrund des geforderten Feuerwiderstands von 90 min mit einer „K2 60“-Kapselung für die tragenden Teile gefertigt werden.

Wände in Holzrahmenbaukonstruktion

Die Wände wurden in bewährter Holzrahmenbaukonstruktion errichtet. Der Wandaufbau beginnt von außen nach innen mit einer hinterlüfteten Fassadenverkleidung, anschließend wurde eine Holzwerkstoffplatte aufgebracht, ergänzt mit einem 280 mm starken Riegelwerk.

Dazwischen haben die Experten die Mineralfaserdämmung (Flammpunkt 1.000 °C) verlegt, auf der Innenseite schließt die Wand ebenfalls mit einer Holzwerkstoffplatte ab – darauf kamen noch die Installationsebene mit Lattung und eine Gipskartonplatte als innere sichtbare Verkleidung.

Decken als Holzbalkenkonstruktion

Nach Bauvorschrift wurden die Decken mit einer Gesamtstärke von 468 mm gebaut, die „K2 60“-Kapselung mit 2 × 18 mm Gipsfaserplatten wurde mit Federschienen abgehängt.

Zwischen den Deckenbalken wurde eine Mineralfaserdämmung hohlraumfüllend eingebracht, über dem Balken eine Holzwerkstoffplatte, darauf eine Schüttung und eine Trittschalldämmung und darüber der Nassestrich. Darüber kam ein Bodenbelag aus Parkettholz.

Pultdach mit Stehfalzdeckung

Die Dachkonstruktion wurde als Pultdach ähnlich den Balkenlagen mit Stehfalzdeckung gebaut. Für den Brand- und Schallschutz gab es jeweils vor der Ausführung ein Gutachten, das alle relevanten Anforderungen berücksichtigte. Die beiden Gutachter begleiteten die Arbeiten während der gesamten Bauphase. Nach Abschluss der Arbeiten wurden zusätzlich präzise Schallschutz-Messungen ausgeführt.

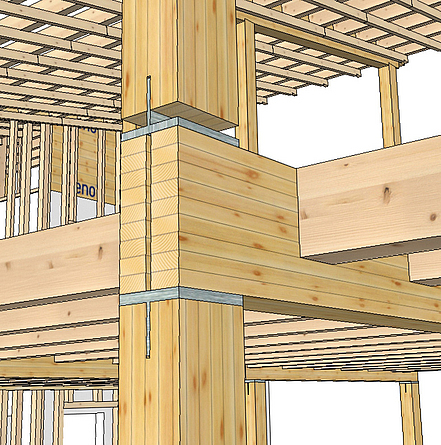

Die ausführenden Holzbauer wurden von der TU München gemäß den gesetzlichen Anforderungen bei der Herstellung der hochfeuerhemmenden Decken, Wände und Dächer und auch direkt bei der Ausführung vor Ort überwacht und die Bauarbeiten fortlaufend kontrolliert. Da von den Planern eine Konstruktion nach der Holzbaumusterrichtlinie vorgegeben worden war, spielte die Kapselung tragender Bauteile eine große Rolle. Bei der statischen Lastabtragung wurde deshalb eine Lösung gewählt, bei der Bauteile, wie Wohnungstrennwände, die ohnehin zu kapseln waren, für die Ableitung der Kräfte herangezogen wurden. Schließlich leitete man die Vertikallasten dann über alle Querwände, Giebelwände Ost und West, Wohnungstrennwände und mit Stützen und Unterzügen in den einzelnen Wohnungen ab. Die Horizontallasten wurden über die Deckenscheiben in die beiden massiven Versorgungstürme ein- und über diese dann in die Fundamente abgeleitet. Stützen und Unterzüge mussten im Hinblick auf den Brandschutz gekapselt werden Schallschutztechnisch wurden die Übergänge der Stützen in den einzelnen Stockwerken mit geschlitzten Stahlteilen entkoppelt und die Lasten über diese Stahlteile von einem Stockwerk in das andere übergeleitet.

3-D-Planung

Die Werkstattplanung erfolgte vorab umfassend im 3-D-Modus. Als Hilfsmittel für solche Pläne dienen gängige CAD-Programme, die in der Lage sein müssen, die einzelnen Bauteile aus den Zeichnungen direkt an Abbundmaschinen zu übergeben. Nach einem theodolitischen Aufmaß wurde mit der Werkplanung begonnen. Das komplette Bauwerk und jedes darin enthaltene Einzelteil wurden bereits in der Planung konstruiert. Schon in dieser Phase wurden alle Details eindeutig geklärt und in die Planung eingearbeitet. Die Zeichnungen enthalten vom Holzstab über eventuell enthaltene Flächenelemente, Plattenwerkstoffe, Dämmstoffe, Fassadenbauteile und Verbindungsmittel bis hin zur letzten Schraube sämtliche Informationen.

Im Werk vorproduziert

Das Basismodul beim Holzfertigbau ist die Wand- bzw. Decken- oder Dachkonstruktion mit Riegelwerk und einseitiger Beplankung. Sinnvoll ist es bei nahezu jedem Bauvorhaben, die Bauelemente so weit wie möglich in der Werkstatt vorzufertigen, weil dadurch ein wetterunabhängiges und kontrolliertes Arbeiten am Boden ohne baustellenbedingte Schwierigkeiten möglich ist. Die Vorfertigung beinhaltet dann über das Basismodul hinausgehend die beidseitige Beplankung des Riegelwerks mit Dämmung, den fertigen Einbau der Bauelemente und bei Putzfassaden den Grundputz auf der Außenseite bzw. die fertige Holz- oder Plattenfassade. Beim Bauvorhaben Nest4 waren die Elemente zur Montage beidseitig beplankt und gedämmt. Für den Holzbaubetrieb ist in den meisten Fällen ein millimetergenaues Aufmaß der Tragkonstruktion vor Beginn der Werkplanung und Fertigung unerlässlich.

Direkt nach Fertigstellung der Tiefgarage und der beiden Versorgungstürme mit Treppenhaus und Aufzugsschächten aus Stahlbeton hat die ZimmerMeisterHaus-Manufaktur Bergmüller die Baustelle Nest4 übernommen. Planabweichungen im Bau waren in der Werkplanung für den Holzbau berücksichtigt und in einem Montageplan die genaue Lage im Grundriss und die Höhenlage der Wand- und Deckenelemente festgelegt. Bei der Ausführung der Treppenhäuser in Stahlbeton und der restlichen Konstruktion des Gebäudes in Holzbauweise war darauf zu achten, dass beide Konstruktionen unterschiedlichen Verformungen im Bestand unterliegen.

Verkürzung der Bauzeit

Ein großer Vorteil der Holzbauweise gegenüber der Massivbauweise ist die erhebliche Verkürzung der Bauzeit. In nur vier Wochen stand bei Nest4 eine geschlossene Gebäudehülle und die Arbeiten konnten wetterunabhängig innerhalb dieser Hülle fortgesetzt werden. Ein weiterer Vorteil sind schlanke Bauelemente mit einem sehr hohen Dämmwert, was die Nutzfläche im Gebäude gegenüber der Massivbauweise deutlich erhöht. Da es sich beim Holzbau um eine trockene Bauweise handelt, ist eine Austrocknung des Rohbaus nicht erforderlich, was auch hier eine erhebliche Zeitersparnis bedeutete.

Bei NEST4 musste vor dem nahenden Wintereinbruch eine dichte Gebäudehülle hergestellt werden, was bei den genannten raschen Bauzeiten problemlos möglich war.Das Baufeld und die unmittelbare Umgebung der Baustelle waren für die Holzbau-Experten großzügig nutzbar, schwieriger dagegen gestalteten sich die Transporte der Bauelemente. Der Transportweg der großformatigen Elemente von der Fertigungsstätte bis zur Baustelle betrug rund 100 Kilometer.

Transport mit Polizeibegleitung

Von der Manufaktur bis zur Autobahn mussten 11 km Landstraße zurückgelegt werden, um schließlich vom Ende der Autobahn rund 5 km durch die Stadt München bis zur Baustelle zu gelangen. Alle Strecken auf der Landstraße und in der Stadt wurden polizeilich begleitet. Die Autobahn-Strecke konnte mit einem eigenen Begleitfahrzeug zurückgelegt werden. In solchen Fällen sind die Fahrzeiten und Strecken mit den im Landkreis zuständigen Ämtern zu koordinieren, Anträge zu stellen und die Genehmigungen abzuwarten. Der Transport darf jeweils nur zu den genehmigten Zeiten ausgeführt werden. Dies bedingt eine termingerechte Fertigstellung der einzelnen Bauteile und den entsprechenden Montagefortschritt auf der Baustelle.

Vom Antrag bis zur Genehmigung und dem eigentlichen Transport vergehen in der Regel bis zu drei Wochen. Die größten Teile, die hier transportiert wurden, hatten Abmessungen von 4,20 Metern in der Breite bzw. Höhe und bis zu 14 Metern in der Länge. Die Bauteile wurden liegend transportiert.

Die Montage selbst wurde schließlich mit einem Hochbaukran durchgeführt. Dabei mussten Kranstandplatz, Ausladung und Hublasten im Vorfeld genau abgeklärt werden. Das Gebäude hat eine Abmessung von ca. 11/50 m bei einer Höhe von ca. 13 m. Die maximalen Hublasten lagen bei circa 3 t bei einer Ausladung von ca. 35 m. Als Kran wurde ein 45-mt-Kran gewählt, mit dem alle Bauteile problemlos montiert werden konnten.

Gefährdungsbeurteilung für den Arbeitsschutz

Vor Baubeginn der Arbeiten wurde – wie bei Bauvorhaben dieser Art üblich – eine ausführliche Gefährdungsbeurteilung vorgenommen. Bereits bei der Werkstattplanung und der möglichen Vorelementierung wurden auftretende Gefährdungen analysiert und entsprechend berücksichtigt. Dies geschah in Absprache mit dem Werkplaner und dem Montageleiter für die Baustelle.

Auf der Grundlage der Ergebnisse wurde zudem die Einhaltung staatlicher Regeln zum Arbeitsschutz und zu den berufsgenossenschaftlichen Unfallverhütungsvorschriften geprüft. Im Zweifelsfall werden mögliche Lösungen mit der BG bereits im Vorfeld abgesprochen und entsprechend koordiniert. Der Lösungsweg wird im Detail dokumentiert und entsprechend als Arbeitsanweisung für alle Beteiligten festgeschrieben.

Als Ergebnis wurden schließlich entsprechende Schutzmaßnahmen festgelegt. Sichere Standplätze, zum Beispiel Arbeits- und Schutzgerüste für Dach- und Fassadenarbeiten, Kranstellplätze und Lastdiagramme von der Lastaufnahme bis zum Montageplatz am Gebäude wurden vom ausführenden Unternehmen Bergmüller Holzbau koordiniert.

So konnten die beteiligten Experten auch bei dem Bauvorhaben NEST4 trotz der enormen Höhe sicher und zügig arbeiten.

Das Vorelementieren der Außen- und Innenwandelemente, der Deckenelemente und der kompletten Dachbau-Elemente einschließlich der Dachfenster im Werk ist bei Bauvorhaben dieser Art für die bevorstehenden Arbeiten bereits ein enormer Vorteil für Sicherheit und Arbeitsschutz.

Nicht zu vernachlässigen ist generell auch der Wetterschutz während der Vormontage im Werk unter kontrollierten Bedingungen. Unabhängig von Sonne, Hitze, Kälte, Regen oder Schnee kann in beheizten Werkhallen hochqualifiziert und zuverlässig gearbeitet werden.

Kontrolliertes Arbeiten im Werk

Für diese Arbeiten entfallen Fahrzeiten mit den üblichen Problemen von Verkehrsstau, Unfallgefahren und CO2-Belastungen und Feinstaub, abgesehen von ihrer Unproduktivität. Das Bewegen schwerer Lasten erfolgt mit Flurförderfahrzeugen, Hebearbeiten werden durch Kräne ersetzt und durch das Arbeiten auf befestigtem Boden sinkt die Sturzgefahr, die Absturzgefahr entfällt komplett. Belastungen durch Heben und Tragen können maximal reduziert werden.

Dies alles wirkt sich letztendlich auf die Produktivität und die Geschwindigkeit des Baufortschritts nicht nur im Werk, sondern vor allen Dingen auf der Baustelle aus.

Sicherheit durch Vorfertigung

Für das Unternehmen insgesamt gesehen ergeben sich gegenüber der Konkurrenz ein gewisses Alleinstellungsmerkmal, eine höhere Produktivität und somit auch eine höhere Rentabilität. Nicht zuletzt wird das Unternehmen für die Mitarbeiter attraktiv, weil sich Baustellenzeiten mit allen damit verbundenen Unannehmlichkeiten reduzieren, die Unfallgefahr sinkt und der Freizeitwert steigt. Zu guter Letzt ist der Arbeitsplatz auch noch abwechslungsreich und gesundheitsförderlich.

Die meisten Gefahrensituationen auf der Baustelle, besonders bei den Dachbauarbeiten konnten auch beim Bauvorhaben NEST4 komplett vermieten werden, weil sie gar nicht erst entstanden sind.

Energetisch effizient

Das energetisch hocheffiziente Gebäude wurde vom Passivhaus zum Plus-Energie-Haus weiterentwickelt und bietet den Bewohnern auch in der Zukunft Wohnungen mit geringen Nebenkosten. Den Primärenergiebedarf für Heizung, Warmwasser und Haushaltsstrom konnte man so weit reduzieren, dass dieser im Saldo rechnerisch vollständig durch die eigenen Anlagen zur Nutzung erneuerbarer Energien, wie Fotovoltaik, gedeckt werden kann.

Projekt

Zertifiziertes Passivhaus – Neubau

Bauherr

NEST Solar Passivhaus GmbH & Co. KG

Architektur/Ausführungsplanung

NEST Architekten GbR

Bauleitung

Holzbau: ZimmerMeisterHaus-Manufaktur Bergmüller Holzbau, Bayerbach

Brandschutz: IngPunkt Ingenieurgesellschaft für das Bauwesen mbH

Schallschutz: Dipl.-Ing. (FH) Hans-Peter Buschbacher

Autor

Ausgabe

BauPortal 2|2020

Das könnte Sie auch interessieren

Abdichtung, Bauchemie

Nachhaltige Bauwerksabdichtung

Das Untergeschoss des Berliner Deutschlandhauses erforderte ein besonderes Raumklima.

Betoninstandsetzung, Bauchemie

Betoninstandsetzung: werterhaltend und nachhaltig

Planung und Durchführung einer Instandsetzungsmaßnahme zeigt innovative Methoden wie den kathodischen Korrosionsschutz (kKS) oder Textilbeton.

Gesundheit, Bauorganisation

Serie „Klimawandel und Bauunternehmen“, Teil 3/4

Teil 3/4: Technische Randbedingungen im Umgang mit witterungsbedingten Einflüssen.