Gesundheit

Ergonomischer auf der Baustelle arbeiten

Egal ob im Neubau oder beim Bauen im Bestand: Es lohnt sich, die Arbeiten auf der Baustelle ergonomischer zu planen und zu gestalten, denn dies kann sich positiv auf belastungsbedingte Fehlzeiten der Mitarbeiter und Ausführungsfehler auswirken. Deshalb sollte man beim Kauf neuer Elektrowerkzeuge nicht nur deren Leistung und Funktionen im Auge haben, sondern auch, ob sie ergonomischeres Arbeiten ermöglichen.

Tätigkeiten am Bau sind auch heute noch von schwerer körperlicher Belastung geprägt, und zwar unabhängig davon, ob es sich um Arbeiten an einem Neu- oder einem Bestandsbau handelt. Das zeigt sich nicht zuletzt an den Krankheiten, die infolge dieser Tätigkeiten gemeldet werden. So verursachten Krankheiten des Muskel-Skelett-Systems und des Bindegewebes im Jahr 2017 Brutto-Wertschöpfungsausfälle in Höhe von 1,78 Mrd. €. Sie stellten mit einem Anteil von etwa 31 % die größte Diagnosegruppe [1].

Ein Grund hierfür: Während improvisierte Arbeitsstellen in der Produktion die Ausnahme sind, gehören sie auf Baustellen zum Alltag. Dazu kommen ständig wechselnde örtliche Bedingungen, die die Gestaltungsmöglichkeiten des Arbeitsplatzes erheblich erschweren.

Häufige Belastungsschwerpunkte sind am Bau zum Beispiel Körperzwangshaltungen bei Überkopfarbeit, Arbeit am Boden, die gebückt, hockend und kniend ausgeführt wird, oder beim Führen von elektrischen Handwerkzeugen in Kombination mit hohen Werkzeuggewichten [2]. Befragungen von Beschäftigten ergaben, dass der Anteil häufiger Zwangshaltungen in den letzten zehn Jahren von ca. 40 auf 48 % zugenommen hat und damit fast dreimal höher ist als bei den übrigen Berufen [3]. An Belastungsgrenzen durch Zwangshaltungen kommen Beschäftigte vor allem im unteren Rücken, an den Knien, Schultern und Handgelenken.

Gleichzeitig führt fehlender Nachwuchs in einer alternden Belegschaft zu veränderten Ressourcen. 22 % der gewerblichen Arbeitnehmer in der Bauwirtschaft waren 2016 bereits älter als 55 Jahre. Gegenüber dem Jahr 2008 bedeutet dies einen Anstieg um fast 60 %. Zusätzlich müssen Beschäftigte zunehmend länger arbeiten. Der Anteil der Erwerbsminderungsrenten lag am Bau bei mehr als dem Doppelten des Bundesdurchschnitts (17 %) [4].

Bei Planung ergonomische Grundsätze beachten

Aktuelle Elektrowerkzeuge und Arbeitsverfahren bieten dank fortschrittlicher Technologien die Chance, Beschäftigte effektiv zu entlasten.

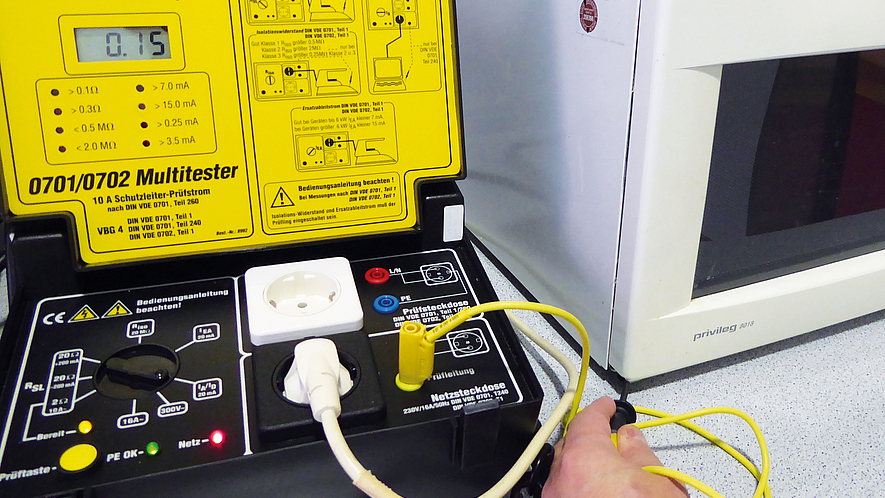

Um dieses Potenzial zu nutzen, sollten ergonomische Grundsätze beachtet werden. Dies schreibt auch der Gesetzgeber zum Beispiel in der Betriebssicherheitsverordnung vor: Der Unternehmer hat dafür zu sorgen, dass Werkzeuge sicher verwendet und schon in der Planung der Tätigkeiten ergonomische Grundsätze berücksichtigt werden. Insgesamt gilt dabei ein Minimierungsgebot für alle Belastungen und Fehlbeanspruchungen, die die Gesundheit und die Sicherheit der Beschäftigten gefährden können (Abb. 1).

Für die Gefährdungsbeurteilung relevante ergonomische Aspekte sind unter anderem die Gebrauchstauglichkeit einschließlich alters- und alternsgerechter Gestaltung von Arbeitsmitteln sowie ergonomische Zusammenhänge des gesamten Arbeitssystems. Das heißt, die Zusammenhänge zwischen Arbeitsplatz, Arbeitsmittel, Arbeitsverfahren, Arbeitsorganisation, Arbeitsablauf, Arbeitszeit und Arbeitsaufgabe sind zu berücksichtigen.

Körperliche Leistungsfähigkeit sinkt ab 40 Jahren

Mit zunehmendem Alter verändern sich die Ressourcen der Beschäftigten. Während beispielsweise das Erfahrungswissen wächst und die Fachkompetenzen ein Leben lang weiterentwickelt werden können, beginnt die körperliche Leistungsfähigkeit ab einem Alter von etwa 40 Jahren deutlich abzunehmen. Insbesondere bei jahrelangen hohen Belastungen steigt die Wahrscheinlichkeit, dass Verschleißerscheinungen

im Skelettapparat auftreten. Der Körper Älterer reagiert im Vergleich zu jüngeren Beschäftigten fallweise deutlich früher mit Überlastungssymptomen.

Ab einem Alter von 50 Jahren reduziert sich die maximal verfügbare Muskelkraft deutlich [5]. Auch die Beweglichkeit nimmt mit steigendem Alter ab. Dabei ist die Varianz insgesamt hoch und die Einschränkungen treten je nach Gelenkbereich unterschiedlich auf [6].

Tipps für die ergonomische Werkzeugauswahl

- Handwerkzeuge sollten ohne besondere Anstrengung in der Hand gehalten und geführt werden können.

- Griffe sollten so angebracht und gestaltet sein, dass das Gerät möglichst gut ausbalanciert ist und eine gute Kraftübertragung hat.

- Idealerweise sind Griffe so beschaffen, dass sie von Links- und Rechtshändern gleichermaßen gut benutzt werden können.

- Die Griffe sollten sich der Breite und Länge der persönlichen Handform gut anpassen, keine Druckstellen in der Hand erzeugen, rutschfest sein und zudem eine ausreichende Isolation gegenüber Hitze und Kälte bieten.

- Die Kraftausübung in der Längsachse des gestreckten Arms stellt fast immer das Optimum der Gestaltung dar, während seitliche Kräfte zusätzliche Anstrengung bedeuten.

- Die Bedienkräfte sollten möglichst gering sein.

- Grundsätzlich sind leichtere Werkzeuge auch als ergonomischer zu werten.

- Werkzeuge mit möglichst geringer Schwingungs- und Lärmemission sind zu bevorzugen. Da Herstellerangaben für einen Vergleich der Produkte oft unvollständig sind, sollten Werkzeuge am besten immer selbst getestet werden.

Vorbeugen von Fehlhaltungen durch händigkeitsgerechte Tätigkeiten

Zum „händigkeitsgerechten“ Gestalten von Tätigkeiten hat die Berufsgenossenschaft für Holz und Metall (BGHM) 2013 wichtige Erkenntnisse aus verschiedenen Studien für Praktiker zusammengestellt [7]. Eine zentrale Erkenntnis ist, dass die Unterschiede von Rechts- und Linkshändern zu berücksichtigen und die Tätigkeiten „händigkeitsgerecht“ anzulegen sind. Wird dies nicht beachtet, kommt es häufig zu Fehlhaltungen, erhöhten Reaktionszeiten, höherem Kraftaufwand und eingeschränkter Feinmotorik (Auge-Hand-Koordination).

Griffe, die natürliche Handstellungen erlauben

Wie sollten nun aber Elektrogeräte gestaltet sein, damit sie ergonomisches Arbeiten ermöglichen? Da sind zunächst die Griffe. Sie sollten so angebracht und geformt sein, dass das Gerät möglichst gut ausbalanciert ist und natürliche Handstellungen erlaubt. Häufige Handstellungen am Ende der Beweglichkeitsbereiche sind nach Möglichkeit zu vermeiden. Handgriffe sollten circa 125 Millimeter (mm), mindestens aber 95 mm lang sein, einen Durchmesser von circa 35 mm und eine zylindrische oder elliptische Form aufweisen. Idealerweise sind sie so beschaffen, dass sie von Links- und Rechtshändern gleichermaßen gut benutzt werden können [8].

Screenshot der BG BAU Webseite Ergonomische Lösungen

Durch Hand-Arm-Vibration steigt die Kraftanstrengung

Ein zweiter wichtiger Punkt ist die Hand-Arm-Vibration (HAV). In Deutschland waren 2016 insgesamt circa 1,8 Mio. Beschäftigte gesundheitsgefährdend durch HAV belastet [8].

Durch sie steigt die Kraftanstrengung erheblich. Bei langfristiger Einwirkung können chronische Überlastungsreaktionen wie die „Weißfingerkrankheit“ entstehen. Vibrationsgedämpfte Griffe, die viele Herstellern als Zubehör anbieten, werden von Anwendern häufig positiv aufgenommen. Bei verhältnismäßig geringen Kosten gegenüber dem Anschaffungspreis des Werkzeugs sollte hier nicht gespart werden. Einige Hersteller haben auch spezielle Vibrationsdämpfungssysteme entwickelt, zum Beispiel für Trennschleifer. Sogenannte Auto-Balancer sollen eine Unwucht an Schleifscheiben ausgleichen. Damit Käufer Maschinen miteinander vergleichen können, sind Hersteller gesetzlich verpflichtet, deren Emissionen standardisiert zu messen und zusammen mit Angaben zum Anwendungsfall wie Bohren in Metall oder in Beton anzugeben.

In der Praxis sieht es jedoch häufig anders aus: Laut 2016 durchgeführten Untersuchungen der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA) waren bei einer Stichprobe von 60 Maschinen rund 35 % der Angaben unvollständig oder fehlten gänzlich [9]. Es empfiehlt sich daher, vor der Anschaffung die Maschinen direkt miteinander zu vergleichen und einen eigenen subjektiven Eindruck über die jeweiligen Belastungen zu gewinnen.

Leichte Werkzeuge auswählen

Das Werkzeuggewicht sollte niedrig ausfallen. Allerdings existieren statt pauschaler Grenzen nur anwendungsbezogene Empfehlungen, da Lastgewichte auch bauartbedingt vorgegeben werden. Beispielsweise sind Eigengewichte teilweise relevante Faktoren um die Intensität der Vibration zu reduzieren, etwa bei Abbruchhämmern.

Richtwerte für ausgewählte Werkzeuge existieren zum Beispiel für Schlagbohrmaschinen. Ab zwei Kilogramm (kg) Gewicht sollte hier ein zweiter Griff zum Schwerkraftausgleich vorhanden sein [8]. Für Präzisionsarbeiten sollten Werkzeuge weniger als maximal 0,4 kg wiegen [10]. Akku-Bohrschrauber und Schlagbohrschrauber sollten nicht mehr als 1,5 kg wiegen [11]. Handgeführte Werkzeuge sollten ab 2,5 kg in Kombination mit ungünstigen Körperhaltungen mit einem Gewichtsausgleich versehen werden, z. B. einem Balancer oder Bohrständer [10] (Abb. 2). Bei statischen Belastungen liegt die Dauerleistungsgrenze großer Muskelgruppen gerade einmal bei etwa 15 % der möglichen Maximalkraft. Kleine Muskelgruppen, z. B. der Hände, liegen sogar deutlich darunter [12]. Daher sollten die Belastungen bereits ab mittlerer Kraftanstrengung auf zwei Griffe verteilt werden. Dies betrifft beispielsweise Winkelschleifer, Schlagbohrmaschinen und Bohrhämmer, ist aber auch für leistungsfähige (Schlag)-Schrauber zu empfehlen.

Reaktionskräfte belasten Hand-Arm- und Schulterbereich

Beim Arbeiten mit Schraub- und Bohrwerk- zeugen können hohe Reaktionskräfte auf- treten. Einige Hersteller bieten spezielle Schutzmaßnahmen wie „Motor-Stopp“ beim Blockieren des Werkzeugs, „Sanftanlauf“ und „Wiederanlaufschutz“ an, um die Belastungen für den Hand-Arm- und Schulterbereich zu reduzieren. Beim Verwenden von Werkzeugen mit zwei Griffen ist auf einen sicheren Stand zu achten. Bei hohen Reaktionskräften kann auch die Wahl eines Impulsschraubers Entlastung bringen.

Die dort verwendeten hydraulischen Schlagwerke erzeugen gegenüber konventionellen Schraubern grundsätzlich erheblich geringere Reaktionskräfte bei gleichzeitig verminderter Lärmbelastung. Winkelschrauber sind nur bis zu einem Anziehmoment von etwa 60 Newtonmeter (Nm) ohne Abstützung ergonomisch noch vertretbar. Hochmomentschrauber verfügen bereits ab etwa 100 Nm über eine Abstützung. Impulsschrauber können noch darüber hinaus in der Hand geführt werden [10, 13].

Bei sehr leistungsfähigen Werkzeugen sind teilweise verlängerte Zusatzgriffe in verstärkter Bauweise obligatorisch. Zusätzlich ist auf ausreichende Sicherung der bearbeiteten Gegenstände zu achten.

Maschinen-Schutzeinrichtungen nicht verändern

Bei handgeführten Maschinen ist nicht nur die (Über-)Belastung problematisch, auch Unfälle führen zu Verletzungen. Nach den Unfallstatistiken der BG BAU verletzen sich jedes Jahr etwa 27.000 Menschen bei der Arbeit mit kraftbetriebenen Handmaschinen so stark, dass sie mindestens drei Tage arbeitsunfähig ausfallen. Insbesondere schneidende und schleifende kraftbetriebene Handwerkzeuge sind mit Vorsicht zu genießen: Trennschleifmaschinen, Handbohrmaschinen, handgeführte Kreissägen, Schleif-, Polier-, Hobel- und Sägemaschinen bergen bei unsachgemäßer Nutzung erhebliches Verletzungsrisiko.

Verletzungen der Hände führen mit einem Anteil von 40 % die Statistik an. Im Umgang mit Maschinen kommt es immer wieder zu Schnitt-, Stich- und Risswunden oder gar zum Verlust von Gliedmaßen. Ein zentrales Problem sind dabei illegale „Veränderungen“ von Maschinen-Schutzeinrichtungen aus Bequemlichkeit oder „um Zeit zu sparen“. Sie betreffen etwa 37 % der Maschinen.

Durch das Beachten der Vorgaben aus der Betriebsanleitung und der bestimmungsgemäßen Verwendung der Maschinen soll das Verletzungsrisiko auf ein Mindestmaß reduziert werden. Beschädigungen von Versorgungskabeln können durch den Einsatz von Akku-Werkzeugen effektiv vermieden werden. Arbeitsschutzprämien sind für Akku-Pendelsäbelsägen, Akku-Handkreissägen, elektrische und akkubetriebene Fuchsschwanzsägen verfügbar.

Belastungen durch Lärm, Staub und Abgase reduzieren

Die Arbeit mit Maschinen bei Abbrucharbeiten, Fräs-, Stock- und Schleifarbeiten, Bohr- und Installationsarbeiten und so weiter erzeugt in der Regel viel Staub. Dieser wirkt sich nicht nur auf den Mitarbeiter an der Maschine, sondern auch auf Beschäftigte in der Umgebung aus.

Um staubarme Arbeitsverfahren zu fördern, hat die BG BAU unter anderem einen umfassenden Katalog für Handmaschinen mit Absaugung erstellt, die auch als Arbeitsschutzprämie gefördert werden [14]. Darüber hinaus sind Prämien für Bauentstauber, Elektrofugenschneider und Absaugbohrer verfügbar.

Ergonomische Maßnahmen zahlen sich aus

Dass es sich auszahlt, auf ergonomisches Arbeiten zu achten, zeigen Untersuchungen aus der Industrieproduktion. Eine Feldstudie in der Automobilindustrie konnte beispielsweise einen hohen Zusammenhang zwischen körperlicher Belastung, Zahl der Arbeitsunfähigkeitstage der Mitarbeiter und der Qualität der Arbeit feststellen [15].

Wurde die hohe körperliche Belastung (Risikobewertung im roten Bereich) auf eine geringe Belastung (Risikobewertung im grünen Bereich) reduziert, fielen die Mitarbeiter um 20 % weniger aus und Montagefehler verringerten sich sogar um 45 %.

Werkzeuge tätigkeits- und nutzerspezifisch auswählen

Werkzeuge sollten immer tätigkeitsspezifisch und unter Beachtung der Nutzergruppe ausgewählt werden. Die gesetzlichen Vorgaben zur Schwingungs-, Lärm- und Staubemission sind bei der Auswahl zu berücksichtigen. Werkzeugeigenschaften können sich durch Verschleiß ändern, wodurch z. B. Lärm und Vibration zunehmen. Die Maschinen sollten deshalb regelmäßig gewartet werden.

Handgeführte Maschinen sollten besonders robust gestaltet und entsprechend gekennzeichnet sein.

Die BG BAU führt eine umfassende Datenbank mit ergonomischen Werkzeugen für das Bau- und Reinigungsgewerbe: Diese ist unter https://www.bgbau.de/service/angebote/ergonomische-loesungen zu finden.

Einige Produkte daraus werden im Rahmen der Arbeitsschutzprämien gefördert:

www.bgbau.de/praemien

Literaturhinweise

- [1]

- Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA) (Hrsg.): Volkswirtschaftliche Kosten durch Arbeitsunfähigkeit 2017 – Schätzung der Produktionsausfallkosten: Lohnkosten und Verlust an Arbeitsproduktivität. Stand: Januar 2019 (Download: Lohnkosten und Verlust an Arbeitsproduktivität. Stand: Januar 2019 (Download: www.baua.de/DE/Themen/Arbeitswelt-und-Arbeitsschutz-im-Wandel/ Arbeitsweltberichterstattung/Kosten-der-AU/pdf/Kosten-2017.pdf)

- [2]

- BAuA (Hrsg.): Arbeitsbedingungen am Bau – Immer noch schwere körperliche Arbeit trotz technischen Fortschritts. Factsheet 11. Stand: 2014 (Download: www.baua.de/DE/Angebote/Publikationen/Fakten/BIBB-BAuA-11.html)

- [3]

- BIBB/BAuA-Erwerbstätigenbefragung 2018, 2012, 2006 , zusammengestellt in: Bundestag Drucksache 19/10335, S. 26, S. 30 (Download: http://dip21.bundestag.de/ dip21/btd/19/109/1910969.pdf)

- [4]

- SOKA BAU (Hrsg.): Ausbildungs- und Fachkräftereport der Bauwirtschaft, Stand: 31.12.2018, S. 13 (Download: www.soka-bau.de/fileadmin/user_upload/Dateien/ Arbeitgeber/ausbildungs-und-fachkraeftereport.pdf)

- [5]

- Hartmann et al.: Physische Leistungsfähigkeit, Alter und Geschlecht – Zur Beurteilung gesundheitlicher Risiken bei körperlich belastenden Tätigkeiten, Teil 1: Daten zur kardiopulmonalen und energetischen Leistungsfähigkeit sowie gemeinsame Schlussfolgerungen, in: Zbl Arbeitsmed, 2018, 68, S. 325–333 (Download: https://doi.org/10.1007/s40664-018-0288-3)

- [6]

- Spitzhirn, M.; Bullinger A.: Kritische Reflexion zu verschiedenen Datenquellen zu altersbedingten Veränderungen der Beweglichkeit, in: Gesellschaft für Arbeitswissenschaft (Hrsg.): ARBEIT(s).WISSEN.SCHAF(f)T – Grundlage für Management & Kompetenzentwicklung, Frühjahrskongress 2018, Frankfurt a. M., Beitrag B.6.3. GfA-Press: Dortmund

- [7]

- Berufsgenossenschaft Holz und Metall: Fach-Information Nr. 34, 10/2013 (Download: www.bghm.de/fileadmin/user_upload/Arbeitsschuetzer/Fachinformationen/Fach- informationen/FI-0034_Haendigkeitsgerechtes-Arbeiten.pdf)

- [8]

- Schmauder, M.; Höhn, K.; Krengel, M.: Entscheidungshilfen für den Kauf sicherer und gesundheitsgerechter Produkte. Forschung, Projekt F 2121, Bundesanstalt für Arbeitsschutz und Arbeitsmedizin: Dortmund/Berlin/Dresden, 2007, S. 44 (Download: www.baua.de/DE/Angebote/Publikationen/Berichte/F2121.pdf)

- [9]

- Lee, D.: Vibrationsemissionsangaben in der Praxis: Statusbericht 1. Auflage. Bundesanstalt für Arbeitsschutz und Arbeitsmedizin: Dortmund, 2016 (Download: www.baua.de/DE/Angebote/Publikationen/Berichte/Gd87.html)

- [10]

- Lindqvist, B.; Skogsberg, L.: Ergonomie bei Handwerkzeugen. 3. Auflage, 2014 (Download: www.druckluft-evers.de/wp-content/uploads/0102-Ergonomie- bei-Handwerkzeugen.pdf)

- [11]

- Aktion Gesunder Rücken (AGR) e. V.: Checkliste für rückengerechte Akku-Bohrschrauber und Akku-Schlagbohrschrauber (Download: www.agr-ev.de/de/ratgeber- produkte/produkte/2834-akku-bohrschrauber-und-akku-schlagbohrschrauber)

- [12]

- Rohmert, W.: Physiologische Grundlagen der Erholungszeitbestimmung, Zbl Arbeitsmedizin, 1965, 19, 1-28

- [13]

- Atlas Copco: Industriewerkzeuge – Lösungen für nachhaltige Produktivität (Download, PDF, 32,9 MB: www.pressluft-stoelzel.de/download/Atlas%20Copco%20Tools.pdf)

- [14]

- Kluger, N.: Staub war gestern, in: B+B Bauen im Bestand 5/2019, S. 42–45

- [15]

- Fritzsche, L.; Wegge, J.; Schmauder, M.; Kliegel, M.; Schmidt, K.-H.: Good ergonomics and team diversity reduce absenteeism and errors in car manufacturing, in: Ergonomics 2/2014, S. 148 – 161

Autor

Ausgabe

BauPortal 1|2020