Abbruch- und Recyclingtechnik

Bauwerksdekontamination innerhalb des ehemaligen Versuchskernkraftwerks Jülich

Im Rahmen des Rückbaus der AVR-Anlage Jülich galt es, bei der Dekontamination der Oberflächen zahlreiche geometrische und bautechnische Herausforderungen zu meistern.

Kerntechnische Anlagen werden nach Beendigung ihrer betrieblichen Nutzung zum Schutz von Mensch und Umwelt geordnet stillgelegt und zurückgebaut. In Deutschland gibt es aktuell 27 Kernkraftwerke bzw. Prototypreaktoren, neun Forschungsreaktoren sowie zwei Anlagen der nuklearen Ver- und Entsorgung, die endgültig abgeschaltet sind und sich größtenteils bereits in Stilllegung bzw. im Rückbau befinden. Bis Ende 2022 folgen noch die verbliebenen sechs Leistungsreaktoren.

Ausgangslage AVR Jülich

1959 wurde die Arbeitsgemeinschaft Versuchsreaktor (AVR) GmbH als Zusammenschluss von 15 Gesellschaftern (u. a. Stadtwerke Aachen, München und Düsseldorf) gegründet. 1960 wurde mit der Errichtung der Reaktoranlage Jülich begonnen. Nach erster Kritikalität im Jahr 1966 begann 1967 der Leistungsbetrieb. Nachdem 1988 die Anlage endgültig abgeschaltet worden war, wurde 1994 die Genehmigung 7/15 AVR zum „Sicheren Einschluss“ erteilt. Als um die Jahrtausendwende im Erdreich unterhalb des Reaktorgebäudes Kontaminationen festgestellt wurden, die auf einen Störfall aus dem Jahre 1978 zurückzuführen waren, erfolgte der Wechsel des Stilllegungsziels „Sicherer Einschluss“ hin zum „Vollständigen Abbau“ der Anlage, um schnellstmöglich das Erdreich unterhalb des Reaktorgebäudes dekontaminieren zu können. Die entsprechende Genehmigung hierzu wurde 2009 mit der Genehmigung 7/16 AVR zum „Vollständigen Rückbau der AVR-Anlage“ erteilt.

Ablauf des Rückbaus

Bis dato ist der Rückbau aller verfahrenstechnischen Anlagenkomponenten erfolgt. Im letzten Schritt des Rückbaus einer kerntechnischen Anlage sind die Gebäudestrukturen zurückzubauen. Diese machen gut 90 % der anfallenden Abfallmassen der gesamten Anlage aus. Die verbliebenen Betonstrukturen innerhalb des Containments (Schutzbehälters der AVR-Anlage) weisen noch eine Masse von 1.650 Mg und eine Oberfläche von rund 1.500 m² auf. Diese sind im oberen Teil aufgrund der unmittelbaren Nähe der Betonstruktur zum bereits entfernten Reaktorbehälter aktiviert und können nicht freigemessen werden. Betriebshistorisch kann davon ausgegangen werden, dass alle Oberflächen innerhalb des Containments unterschiedlich hoch kontaminiert sind. Dabei ist zu erwarten, dass sich die höchsten Kontaminationen insbesondere auf Bodenflächen und den unteren Wandflächen befinden.

Vorgehensweise bei der Gebäudedekontamination

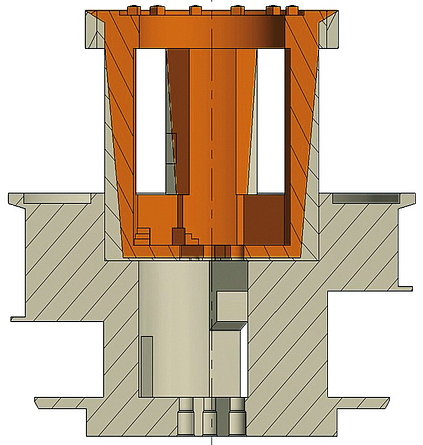

Die verbliebenen Betonstrukturen sollen mit einem ferngesteuerten Abbruchroboter mit Spinnenunterbau, ein sogenannter Spinnenbagger, mittels Abbruchhammer und Schere in Bauschutt zerlegt werden. Danach wird dieser Bauschutt in 200-l-Fässer verpackt und der Entsorgung zugeführt. Um möglichst viel Betonbruch freizumessen und später konventionell entsorgen zu können, muss vorher die vorhandene Radioaktivität auf den Oberflächen der Betonstrukturen, entfernt werden. Erst dann kann der maschinelle Rückbau beginnen.

Alle Maßnahmen, die die Gebäudestrukturen zum Abbruch vorbereiten, werden unter dem Begriff Bauwerks- bzw. Gebäudedekontamination vereint. In der Regel werden hierzu im ersten Schritt alle Störkanten, also Bauteile, die nicht Bestandteil des Betons sind, aus diesem entfernt. Dabei werden Dübel und zugängliche Rohrleitungen überbohrt und verbaute Ankerschienen hydraulisch aus der Betonstruktur gelöst. Im zweiten Schritt werden die Oberflächenbeschichtung und Teile der Betondeckung entfernt. In Bereichen, in denen betriebshistorisch – aufgrund von Aktivierung – die Radioaktivität sehr tief in der Betonstruktur vorliegt, konzentriert man sich lediglich auf die Oberflächenbeschichtung. In den übrigen Bereichen wird die gesamte Beschichtung und Betondeckung bis zu einer Tiefe von mindestens 10 mm abgetragen. Nach erfolgtem Oberflächenabtrag werden Rohrdurchführungen, deren Ausbau vorher nicht möglich war, verschlossen, sodass beim späteren Abbruch mit dem Spinnenbagger keine unzulässigen Kontaminationen freigesetzt werden. Zuletzt werden die Oberflächen vollständig abgesaugt und getrocknet. So weit die Theorie!

Herausforderungen bei der Dekontamination

Bei der praktischen Ausführung stand fest, dass ein Oberflächenabtrag mittels Frästechnik angesichts des Umfangs an Oberflächendekontamination die einzige Möglichkeit darstellt. Doch dieses Dekontaminationsverfahren war mit einigen Herausforderungen verbunden.

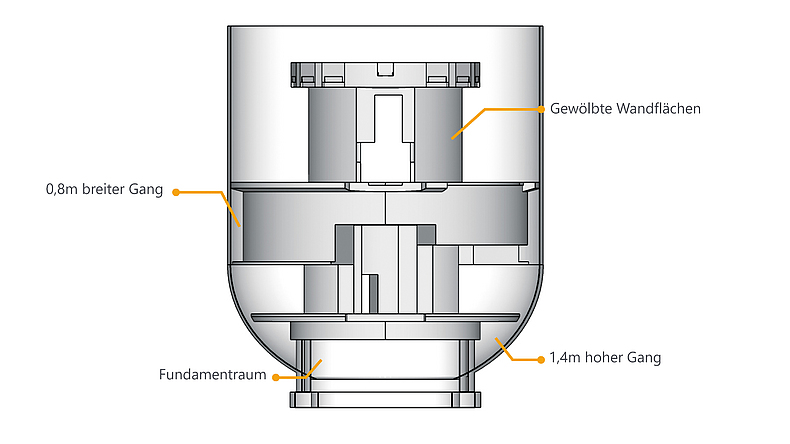

Besondere Geometrie

Zuerst einmal gab es geometrische Herausforderungen, da Arbeiten unter beengten Verhältnissen auszuführen waren. Im Modell ist ein Umlauf mit nur 1,4 m hohen Decken zu sehen, dessen einziger Zugang über eine mannbreite Deckenöffnung besteht. Außerdem gab es einen 0,8 m breiten Gang mit 3,5 m Arbeitshöhen und einen Kellerbereich, der nur über eine 5 m hohe Stehleiter zugänglich war. Dementsprechend konnte keine große Gerätetechnik eingesetzt werden. Darüber hinaus wiesen etwa 95 % der Wände eine gewölbte Oberfläche auf.

Bauwerkstechnische Herausforderungen

Neben den geometrischen Gegebenheiten gab es auch bauwerkstechnische Herausforderungen. Nach dem stellenweisen Entfernen der Dekontbeschichtung konnte mit einem Rückprallhammer der Beton als hochfester Beton mit der Druckfestigkeitsklasse C 55/67 deklariert werden. Ursprünglich war von einer deutlich geringeren Betondruckfestigkeitsklasse ausgegangen wurden. Neben der hohen Druckfestigkeit waren die Betonstrukturen stellenweise ohne Betondeckung und wiesen eine ungleichmäßige Verteilung von Gesteinskörnung auf. Besonders im Bereich, in dem die Bewehrung unmittelbar an der Oberfläche anlag, hatten sich Nester aus Gesteinskörnung gebildet. Dadurch waren die Fräswerkzeuge stellenweise höheren Anforderungen und Verschleiß ausgesetzt.

Aufgrund der Betriebshistorie der Anlage befanden sich mehrere versteckte kontaminierte Bereiche in der Gebäudestruktur. Diese konnten im Vorfeld nicht ausgemacht werden, da das Schlüsselnuklid Strontium (Sr) 90, als weicher Beta-Strahler, leicht abgeschirmt und somit in der Gebäudestruktur nicht gemessen werden konnte. Bei den Rückbautätigkeiten sollte es nicht plötzlich zum Eintrag von Kontaminationen in die Raumluft, sogenannte Aerosolbildung, kommen, um möglichst eine Kontaminationsverschleppung auf angrenzende Bereiche zu vermeiden. Deshalb war für die Dekontaminationsarbeiten ein emissionsarmes Verfahren zu wählen.

Dekontaminationstechnik- und verfahren

Vorweg ist anzumerken, dass Geräte, die in ein Kernkraftwerk eingeschleust werden, kontaminationsbedingt nur schwer wieder aus den Kernkraftwerken ausgeschleust werden können. Im Falle der AVR-Anlage ist dies aufgrund des besonderen Nuklids ⁹⁰Sr häufig gar nicht mehr möglich, da ein Nachweis, dass die Geräte kontaminationsfrei geblieben sind, praktisch nur durch Zerstörung der Maschine möglich ist. Reparaturen und Wartungen waren nur im Kontrollbereich möglich, daher war eine detaillierte Planung des Geräteaufbaus im Vorfeld notwendig.

Als Grundmodell der Dekontaminationstechnik wurde ein bestehender Geräteaufbau für den emissionsarmen Abtrag von asbesthaltigen Beschichtungen gewählt. Dieser wurde im Vorfeld anhand eines CAD-Modells des Reaktorgebäudes an die Begebenheiten im Inneren angepasst. Dabei wurde das Fräswerkzeug für den Betonabtrag neu entwickelt und die Motoren und Bausteile verstärkt, um die höheren Belastungen zu beherrschen.

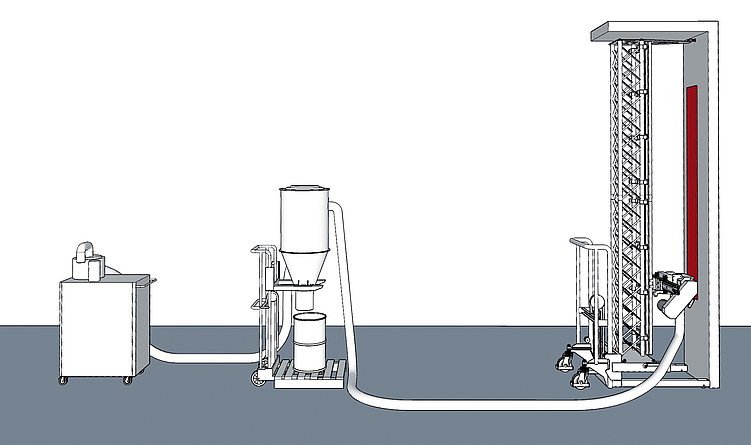

Am Ende des Geräteaufbaus des Dekontaminationsverfahrens steht eine Saugzentrale mit einer Saugleistung von ca. 18.500 l/min. Diese ist über einen Saugschlauch mit dem Zyklonabscheider verbunden. An den Zyklonabscheider können, mit einer maximalen Schlauchlänge von 100 m, die Trägergeräte angeschlossen werden. In die Trägergeräte, in Form von Decken-, Wand-, Boden- und Handfräsen, werden die Fräswerkzeuge eingesetzt. Für das Abfräsen unterschiedlicher Oberflächen bzw. Beschichtungen wurden verschiedene Fräswerkzeuge verwendet.

Die rotierenden Fräswerkzeuge werden, je nach Trägergerät, hydraulisch, mechanisch oder manuell gegen die Oberfläche gepresst und fräsen diese ab. Das Fräsgut wird direkt abgesaugt und in den Zyklonabscheider gebracht. Ist ein Füllstand von 80 % im Zyklonabscheider erreicht, wird das Fräsgut in ein 200-l-Fass verfüllt. Der Übergang von Abscheider zu Fass ist luftdicht verschlossen, sodass beim Abfüllen keine Stäube freigesetzt werden. Vor dem Behälterwechsel sorgt eine Selbstreinigungsfunktion des Zyklonabscheiders dafür, dass die Oberflächen im Inneren von Stäuben befreit werden und diese ebenfalls im Abfallbehältnis landen. Somit lässt sich auch der Behälterwechsel staubfrei vollziehen. Sowohl im Zyklonabscheider als auch in der Saugzentrale wurden H-13-Filter verbaut, um Stäube und Fasern daran zu hindern, das System zu verlassen.

Lösung der Herausforderungen

Die automatisierte Gerätetechnik konnte im Vorfeld nicht so genau an die geometrischen Gegebenheiten angepasst bzw. kompakter gestaltet werden, als dass deren Einsatz in den beengten Raumbereichen möglich gewesen wäre. Jedoch ließ sich die manuelle Handfräse aufgrund der langen Schlauchreichweiten in alle Winkel verlegen, während Saugzentrale und Abscheider an zentraler Stelle vor der Materialschleuse verblieben.

Damit die Wandfräse an den gewölbten Wandflächen arbeiten konnte, wurde der Fräskopf gelenkig gelagert. So konnte er sich beim Auftreffen auf die Oberfläche an den Winkel der Wand anpassen. In der Tiefe hatte der Fräskopf einen Deltabereich von 15 cm, in dem er auf die Oberfläche treffen konnte. Damit wurden auch Tiefenunterschiede ausgeglichen.

Die Fräswerkzeuge mussten kurzfristig an die erhöhte Betonklasse angepasst werden. Dabei wurden Form, Stahlhärte und die Diamantenzahl verändert. Stück für Stück näherte man sich so an die richtige Zusammensetzung an, die im Verhältnis zum optimalen Abtrag eine hohe Standzeit aufweist. Die aufgrund der hohen Druckfestigkeit des Betons verminderte Flächenleistung, ließ sich nicht an die geplante Flächenleistung bei einem C25/30-Beton angleichen, konnte aber durch die Anpassung gesteigert werden.

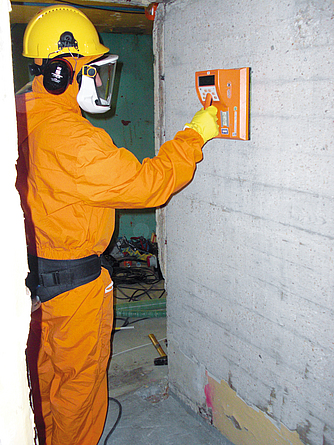

Im Falle der versteckten bzw. unbekannten Kontaminationsherde musste präventiv agiert werden. Die PSA wurde dauerhaft an den Fall einer luftgetragenen Kontamination angepasst. Alle Arbeiten wurden unter Vollschutz – das heißt gebläseunterstützter Atemschutz, zwei Paar Schutzoveralls, zwei bis drei Paar Handschuh und Sicherheitsschuhe mit zwei Paar Schuhüberziehern – ausgeführt. In Bereichen mit höheren Kontaminationsbefunden kamen noch fremdbelüftete Atemschutzanzüge dazu. Beim Ausschleusen aus dem Kontrollbereich wurden die Schutzschichten in den einzelnen Schleusenbereichen entfernt. Nach Ablegen der Schichten wurden die Arbeiter in Ganzkörperkontaminationsmonitoren auf radioaktive Anhaftungen überprüft und konnten erst dann den Kontrollbereich verlassen. Zwischen den Fräsgeräten und dem Zyklonabscheider wurde eine Unterdruckbox geschaltet. Bei einem Saugverlust hat diese direkt die Stromzufuhr zum Trägergerät unterbrochen und somit eine Aerosolbildung verhindert.

Freimessstrategie des anfallenden Bauschutts

Nach der erfolgten Oberflächendekontamination und vor dem Abbruch der Betonstrukturen durch den Abbruchroboter werden alle zugänglichen Flächen gemessen. Sollten die Messungen ergeben, dass die Fläche potenziell freigabefähig ist, kann der Abbruch des entsprechenden Bereichs mit dem Ziel der späteren Freigabe erfolgen. Sofern Bereiche jedoch noch Kontaminationen aufweisen, die einer Freigabe des anfallenden Materials entgegenstehen, sind diese Bereiche mit dem Spinnenbagger so lange zu bearbeiten, bis der verbliebene Bereich der Freigabe zugeführt werden kann. Sofern die Kontamination zu hoch ist, kann auch ein ganzer Bereich als nicht freigabefähig eingestuft werden.

Bauschutt, der als freigabefähig eingestuft wird, ist vor der erforderlichen Zerkleinerung des Materials in einer Brecheranlage zunächst noch in einer speziellen Freimessanlage auf Aktivierung zu untersuchen. Erst wenn auch diese Messung zeigt, dass der anfallende Bauschutt radiologisch unbedenklich ist, kann der Bauschutt in der Brecheranlage gebrochen werden. Hierbei wird in einem Bypass eine repräsentative Probe entnommen, die später als Entscheidungsmessung für die Freigabe dient.

Zusammenfassung

Wie erfolgreich die Oberflächendekontamination war, lässt sich erst sagen, nachdem die Freimessung der Gebäudestrukturen abgeschlossen ist. Die JEN geht aufgrund der bisherigen Erkenntnisse davon aus, dass ca. zwei Drittel des anfallenden Materials freigemessen werden können.

Autoren

Ausgabe

BauPortal 2|2020